本文综述了残余压应力和晶粒细化对金属材料机械性能的影响,讨论了LSP的最新发展和目前面临的挑战和未来的发展方向。本文为第四部分。

4.6激光喷丸成形

LPF源于LSP,是一种非接触、非热效应的柔性金属板处理方法。在LPF中,目标薄片样品被保护层和限制层覆盖(类似于LSP的样品制备),只需要夹紧样品的一端或两端(而不需要固定样品的底部)。与传统的激光热成型不同,LPF通过使用激光诱导的冲击波(图23a)来诱导弯曲,这是一种纯机械过程,不会造成热损伤。此外,该工艺还可以通过诱导有益的压缩残余应力和产生表面加工硬化层来改善金属的疲劳性能。

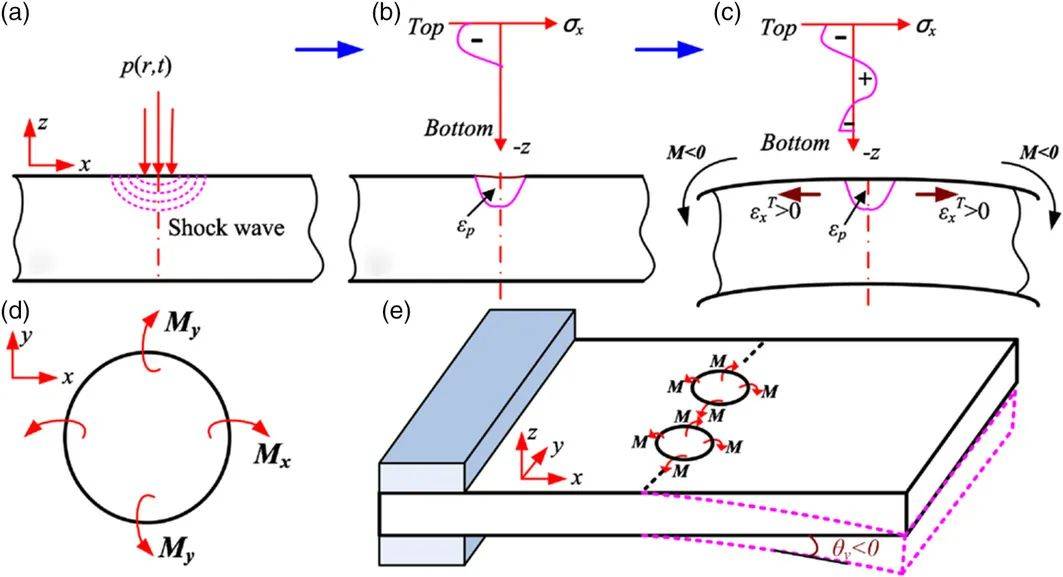

图23通过应力梯度法进行LPF弯曲的工艺步骤。

为了预测LPF后试样的弯曲角度,Hu等人提出了两种弯曲机制:应力梯度机制和冲击弯曲机制。LPF后金属板的曲率取决于金属厚度与压缩残余应力深度的比率。当目标金属较厚时,激光诱导的压缩残余应力仅出现在表层(图23b)。为确保几何相容性,压缩残余应力将部分松弛,这将导致负弯矩(图23c)。负弯矩使目标表面发生拉伸变形,从而在目标金属中产生凸曲率。这个过程被称为“应力梯度机制”。当金属板很薄时,激光会在整个厚度方向上产生压缩残余应力(图24b),在弯曲过程中,冲击波压力(而非残余应力梯度)引起的向下动量占主导地位。向下的动量产生一个正弯矩M(图24c),该弯矩在下表面引起拉伸变形,并在金属板中产生凹面曲率。这个过程被称为“冲击弯曲机制”。

图24 通过冲击弯曲机构进行LPF弯曲的工艺步骤:a)激光冲击加载,b)向下移动和塑性变形,c)冲击弯曲,d)单元上的弯曲力矩,以及e)一端固定的金属板弯曲。

在前两种弯曲机制中,增加板材厚度或降低激光强度将减小弯曲角度。因此,可以合理地假设,通过调整加工参数(例如激光强度、板材厚度、扫描速度和/或其他参数),可以获得理想的弯曲方向和弯曲角度。

根据对前两种弯曲机制的观察,可以推断,当薄板非常薄时,通常只能通过LPF获得凹曲率。为了在薄板中产生凸曲率,提出了一种称为飞秒LPF(FLPF)的方法。在该工艺中使用的低能激光可以减少残余压应力的深度,并且当选择适当的参数时,可以获得凸曲率。此外,当使用飞秒激光作为能量源时,不需要使用保护层和约束层。这简化了流程,提高了效率。

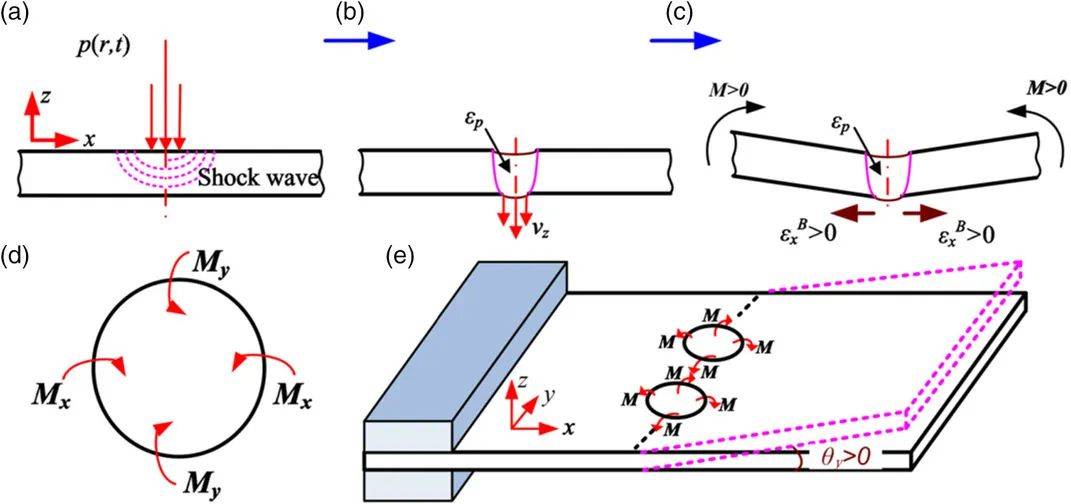

预弯曲半径为667 mm的显式无限平板模型的等效塑性应变场轮廓:(a)顶面塑性应变场,(b) x轴截面深度塑性应变场。

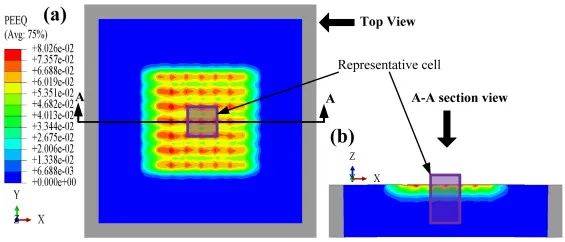

为了通过LPF形成高强度金属,Hu等人提出了激光辅助LPF(LALPF)。为了防止因加热和减压而导致的限制层(水)汽化,在成形过程中使用连续激光束加热目标表面的另一侧。这种加热方法也可以在薄靶板上产生理想的加热效果。如图25所示,与未经激光加热的LPF相比,LALPF可以通过降低靶材的强度来提高钛合金板材的弯曲变形能力,还可以增加塑性变形层的深度。此外,增加激光加热功率可以进一步增加弯曲变形。值得注意的是,使用过高的加热温度会导致工件氧化,而由此产生的硬脆氧化钛副产品将大大降低部件的疲劳寿命。因此,LALPF应选择合适的加热温度。

图25钛合金板材在不同条件下的特征弯曲特征:a)最大弯曲高度和b)弯曲曲率半径。

4.7 LSP在金属AM中的应用

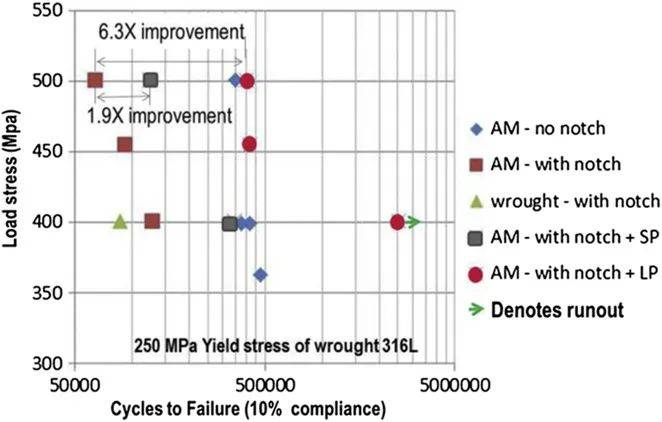

近年来,AM由于能够生产具有复杂几何形状的零件而引起了研究界的广泛关注。不过AM金属存在一些问题,包括较高的孔隙率和拉伸残余应力。因此,AM金属通常具有较差的疲劳性能。为了解决这个问题,Hackel等人通过SP和LSP处理样品,他们观察到疲劳性能的显著改善,如图26所示。SP和LP后AM试样的疲劳寿命高于未处理AM试样和锻造零件的疲劳寿命。请注意,LSP比SP能更有效地改善AM样品的疲劳性能。这是因为LSP比LP能产生更高的压缩残余应力和更深的影响层。这些结果表明,LSP是处理AM金属的有效方法。

图26 AM 316L不锈钢的疲劳寿命试验结果与应力载荷对比,比较了无缺口AM样品与未着色、喷丸和激光喷丸材料的缺口。

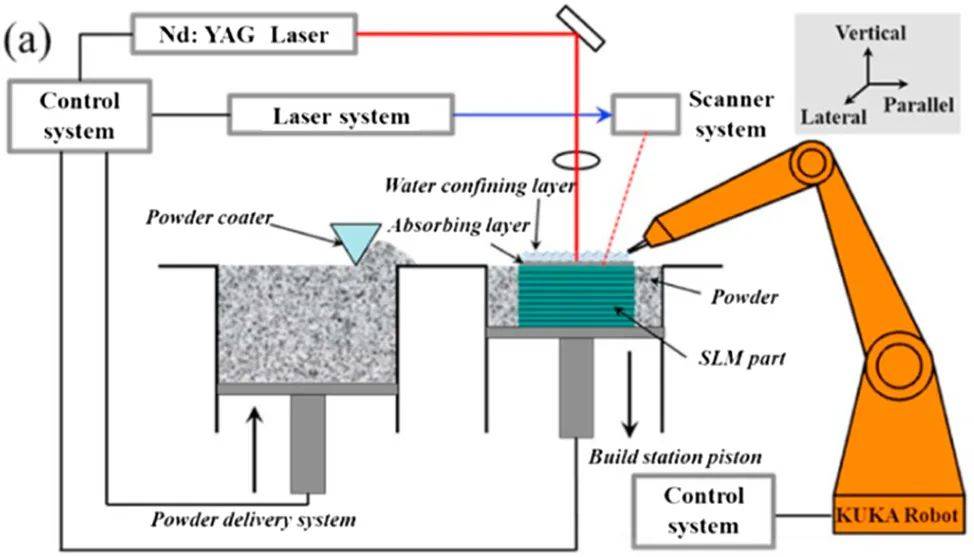

然而,由于激光冲击波的影响深度有限,LSP的积极影响仅存在于上表面层,无法消除样品内部累积的残余拉伸应力。因此,提出了3D LSP(3D LSP)的概念,这是一种将SLM与LSP集成在一起的新型混合AM工艺。也就是说,在SLM过程中,在沉积几层金属粉末后引入LSP处理,并且SLM继续在LSP处理层上进行。之后,再次引入LSP来处理新沉积的层。这个循环一直持续到沉积完成。集成SLM-LSP系统的示意图如图27所示。通过将LSP集成到SLM工艺中,样品内部有害的拉伸残余应力可以转化为压缩残余应力,部件的疲劳性能可以进一步提高。

图27结合SLM和LSP的操作系统。

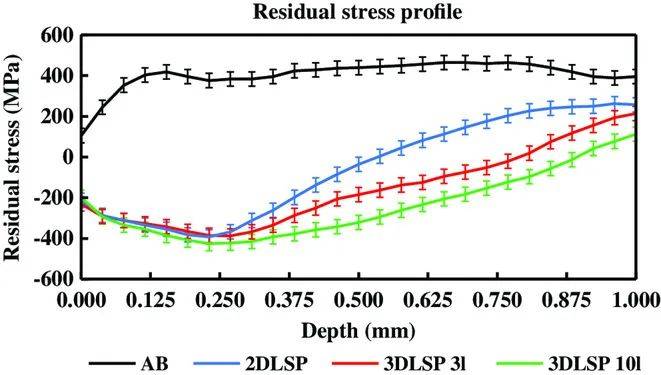

图28显示了传统LSP处理和3D LSP处理后样品深度残余应力分布的比较。为了研究两种LSP处理之间层数的影响,还比较了具有不同间隔层的样品的残余应力分布。可以看到,SLM后,样品表面积累了大量的拉伸残余应力。传统LSP处理后,拉伸残余应力转变为压缩残余应力。3D LSP处理后,应力值和深度都有所增加,当层数等于10时,这种影响更为明显。这表明,与传统LSP相比,3D LSP能更好地将拉伸残余应力转化为压缩残余应力,其效果与LSP处理层之间的间隔层数量有关。

图28 Ti6Al4V样品在AB、2D LSP、3D LSP 3 l和3D LSP 10 l条件下的残余应力分布。注:“AB”为SLM AB条件下的样品,“2D LSP”为在顶面上仅经过最终LSP处理的样品(与传统LSP相同),“3D LSP”为实际生产的样品,如图27所示。3D LSP处理后的样本结果分为“3D LSP 3l”和“3D LSP 10l”,表示两个LSP处理层之间的层数。

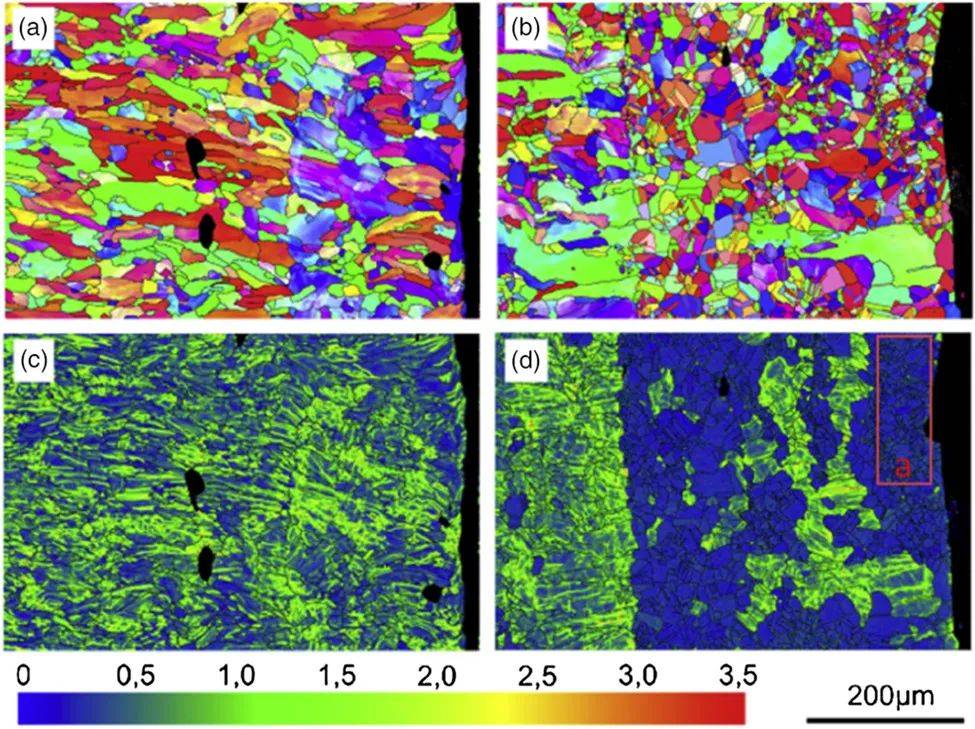

除了金属AM过程中产生的拉伸残余应力外,由于加工方向的定向凝固,还会产生织构,这使得材料各向异性,并会降低制造部件的机械性能。Kalentics等人发现,经过3D LSP处理和退火后,样品的微观结构从柱状晶体变为精致的等轴晶体,织构减弱(图29)。因此,这种处理工艺可以大大提高零件的机械性能。

图29 SLM AB和SLM LSP样品在1100℃热处理10 min后的EBSD图:a) SLM AB样品的反极图,b) SLM LSP样品的EBSD图。c) SLM AB样本的局部错位图和d) SLM LSP样本。

与用SLM制备的试样相比,用SLM-LSP处理的试样的UTS和伸长率都有所提高,这可以用LSP引起的晶粒细化、残余压应力和密集位错来解释。此外,激光诱导的冲击波可以促进层间的原子交换(图30),从而增加层间结合力,进而改善AM组件的拉伸性能。

图30层间原子扩散过程的LSP示意图。a)使用SLM处理的样本和b)使用SLM-LSP处理的样本。

总之,我们可以得出结论,LSP是处理AM金属的有效方法,当LSP在AM制造过程中集成时,效果更为显著。然而,应当注意,将LSP过程集成到AM过程中将增加AM系统的复杂性。为了更好地控制AM金属的微观结构和残余应力状态,提高其机械性能,需要进行更深入的研究,以找到改善沉积和喷丸过程协调性的方法。

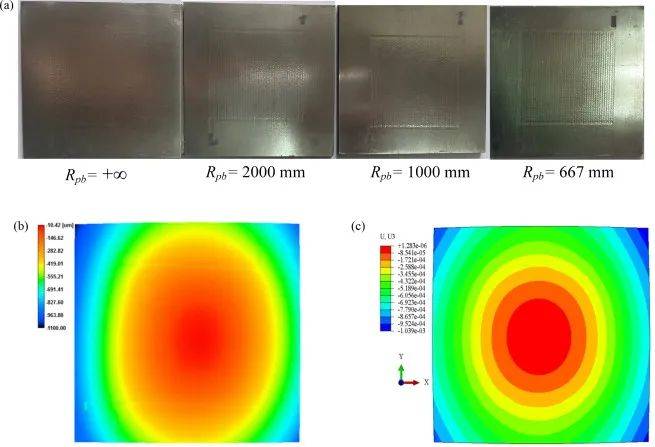

实验和模型预测的变形形状:(a)不同预弯条件下形成的试样;(b)预弯曲半径667mm下的实验轮廓;(c)在667mm预弯曲半径下的模型预测轮廓。

通过实验和基于本征应变的模型,可以得到不同预应力条件下LPF后试样的变形形状。上图显示了在667 mm预弯曲半径下样品的变形形状轮廓。可以观察到,方形板被制成凸出平面的形状。数值模型预测的形状与实验结果非常相似。

4.8激光冲击喷丸对陶瓷材料的影响

陶瓷材料具有低密度、高熔点、高硬度、高耐磨性和高抗氧化性等优点。因此,它们可以用作结构和功能材料。然而,陶瓷固有的脆性限制了其工业应用。SiC和Al2O3等陶瓷在室温下的塑性极低,导致高裂纹敏感性和低断裂韧性,从而在外部载荷下过早失效。

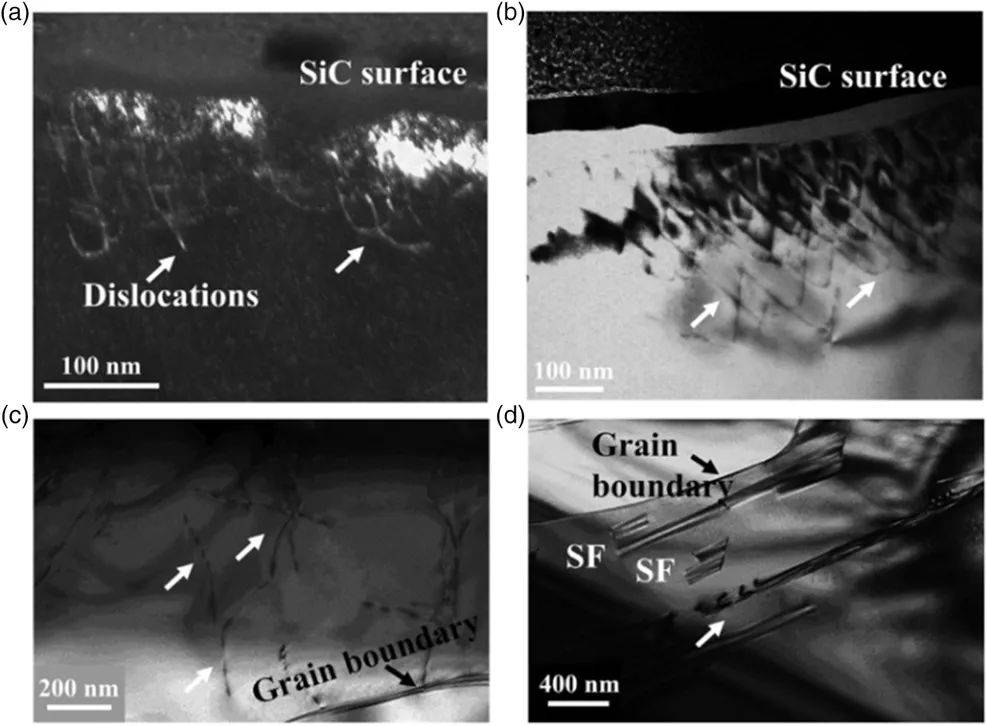

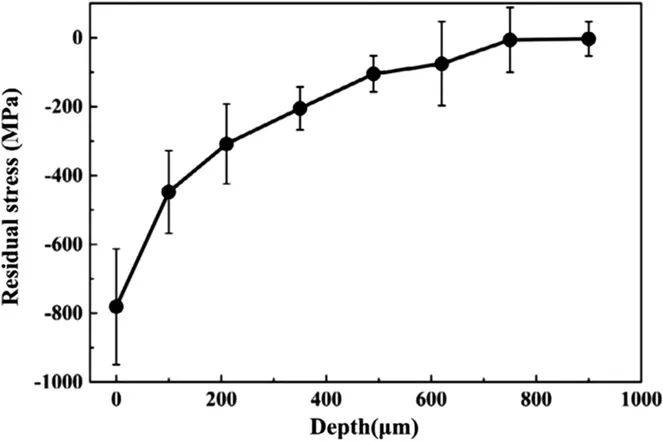

如前所述,LSP可在金属材料表面层上产生残余压应力。这些应力的存在可以部分抵消外部载荷,从而增加裂纹萌生的应力阈值。此外,压应力可以削弱裂纹尖端的应力强度因子,从而抑制裂纹扩展。LSP还可以在陶瓷中产生有益的残余压应力,LSP后α-SiC陶瓷的微观结构如图31所示。从这张图中可以注意到,表面上有许多缺陷,例如位错和层错,表明存在塑性变形。图32显示了LSP处理的SiC陶瓷中残余应力的深度分布。从该图可以看出,LSP后的压缩残余应力延伸至约750的深度 μm,最大应力值约为800 Mpa。致密的位错和压缩残余应力会阻碍位错的运动,从而提高SiC样品的硬度。LSP处理样品的硬度测量结果显示裂纹比未处理样品短,这意味着LSP处理的陶瓷具有更高的抗裂性和断裂韧性。

图31 LSP产生的α-SiC陶瓷中位错的透射电子显微镜图像。

图32 LSP处理SiC陶瓷的深度残余应力分布。

总之,LSP不仅可以提高陶瓷材料的硬度,还可以提高其断裂韧性。因此,LSP可以缓解陶瓷材料韧性差的问题,从而扩大这些材料的工业应用。当然,迄今为止,关于陶瓷材料LSP处理的研究很少。需要进行更深入的研究,以探索LSP处理陶瓷的前景。

4.9激光冲击喷丸对金属玻璃的影响

金属玻璃由于其特殊的性能(例如,高强度、高硬度、良好的耐腐蚀性和耐磨性),在许多领域都有潜在的用途。然而,金属玻璃的塑性较差,在室温下承受外部载荷时,几乎不会发生塑性变形而断裂。金属玻璃在不同温度下的变形机制是不同的。当温度接近或高于玻璃转变点时,金属玻璃的塑性变形是通过均匀的粘性流动实现的;当温度远低于玻璃化转变点时,它通过剪切带实现。一旦形成剪切带,它将在没有任何约束的情况下迅速膨胀,最终导致脆性断裂。因此,金属玻璃在室温下不具有宏观塑性。

金属玻璃的塑性可以通过增加剪切带的数量来改善,因为剪切带的数量与材料的自由体积有关,这可以增加原子间的距离,降低原子间的键合力。因此,在塑性变形过程中,自由体积处容易出现应力集中,应力集中的位置可以用作剪切带的初始形核点。因此,LSP过程中冲击波形成的自由体积可以提高金属玻璃的塑性。

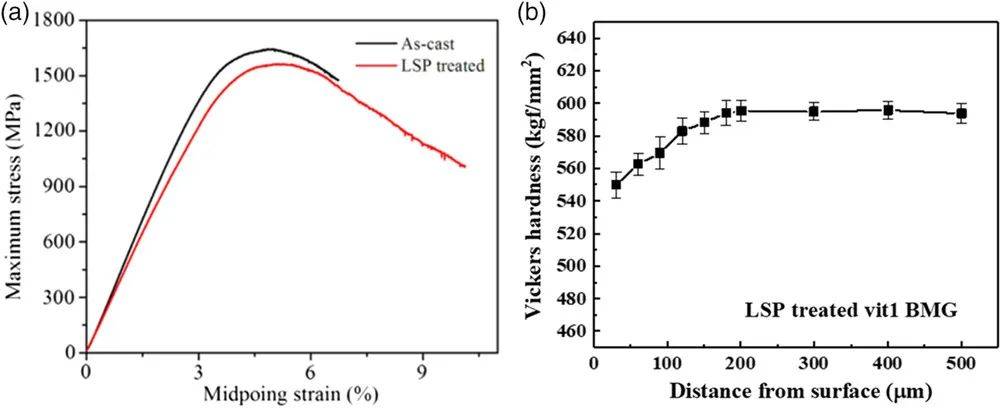

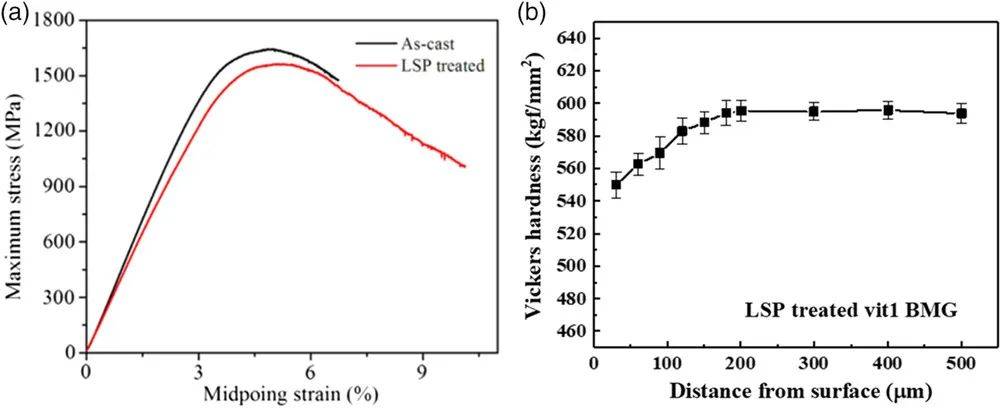

如图33a所示,经过LSP处理后,Vit1大块金属玻璃(BMG)试样的塑性显著提高,而不牺牲强度。这种改善源于LSP后自由体积的大幅增加,导致剪切带数量增加,以及适应塑性变形的能力,这可以通过三点弯曲后Vit1 BMG侧面的扫描电子显微镜(SEM)显微照片证实。

图33 a)铸态和经LSP处理的Vit1 BMG的三点弯曲法向应力和中点应变曲线;b)经LSP处理的Vit1 BMG截面上的显微硬度值。

与传统晶体材料不同,LSP处理后金属玻璃的硬度降低(图33b),因为硬度与自由体积有关。自由体积越大,硬度越低。虽然LSP降低了金属玻璃的硬度,但可以显著提高其塑性。

5.挑战和未来方向

尽管LSP在业界是一个成熟的过程,但它仍然面临许多挑战。例如,传统的LSP处理仍然需要使用黑色胶带或黑色涂料作为吸收层。然而,吸收层的应用和移除非常耗时,大大降低了LSP的整体处理效率。因此,开发一种自动部署吸收层的系统将成为提高LSP效率的有效手段。此外,还需要一种LSP在线监测技术。在现有技术中,LSP处理后的部件检查在LSP处理后进行。

LSP处理的有效性取决于选择可接受的工艺参数(即激光功率密度、光束大小和重叠比)和适当的扫描策略(即LSP图案和顺序)。与工艺参数类似,LSP扫描策略也会影响残余压应力的大小和分布。LSP扫描策略对于几何形状复杂的部件也变得更加重要。目前,LSP工艺参数和扫描策略的选择基于有限元模拟和经验。由于对具有复杂几何形状的部件进行有限元模拟是一个耗时的过程,因此将分析解决方案与传统有限元模型集成在一起的LSP模型可能会加速该过程。另一种有助于选择LSP工艺参数的方法是建立LSP数据库,其中包括根据模拟和实验研究的结果,在不同LSP工艺参数下,各种金属的深度硬度、深度残余应力分布、微观结构变化和疲劳性能增强。该数据库配有机器学习工具,将帮助工程师在日常LSP操作中选择最佳LSP工艺参数。

LSP的进一步发展还取决于高能脉冲激光器的可用性。目前,高能脉冲激光器的成本相对较高,因此有必要开发能够满足LSP要求的低成本脉冲激光器。光纤传输的高能脉冲激光器将使LSP与当前加工平台的集成成为可能,从而在单个平台上实现金属零件的加工和喷丸。能够处理高能激光脉冲的光纤传输系统的可用性可以显著扩展LSP处理复杂几何形状部件的能力。为了实现超快LSP以加速该过程,还需要具有超高脉动的脉冲激光器。此外,需要小型便携式激光器在无法发送到传统LSP设施的关键部件(如船上的部件)上实施LSP。

为了增强LSP的强化效果,开发了许多创新的LSP工艺,如WLSP、CLSP、EP-LSP和FLSP。虽然这些过程的有效性已经在实验室得到了证明,但它们还没有接近工业实施,许多技术挑战在工业使用之前仍有待解决。

6结论

本文综述了LSP工艺,重点介绍了其新的应用和创新工艺的开发。介绍了LSP的基本机理,包括高能脉冲激光产生的冲击波,以及LSP如何诱导压缩残余应力和晶粒细化。接下来,讨论了LSP对金属机械性能(例如强度、硬度、延展性、耐磨性和SCC以及疲劳性能)的影响。详细介绍了最近基于LSP开发的创新工艺,包括WLSP、CLSP、EP-LSP、FLSP、LPF和LPwC,以及LSP在新兴领域(如AM)和材料(陶瓷和金属玻璃)中的新应用。虽然LSP已经成功地应用于处理工程材料的重要应用中,但它的全部潜力及其在更多应用中的应用仍有待实现。尽管许多基于LSP的工艺创新已在实验室实现,但尚未实现行业规模的实施。成功地大规模应用这项技术需要学术界和工业界的研究人员和工程师密切合作。

来源:Recent Developments and Novel Applications of Laser Shock Peening: A Review,Advanced Engineering Materials, doi.org/10.1002/adem.202001216

参考文献:G. Askar'yan, E. Moroz, Sov. J. Exp. Theor. Phys. 1963, 16, 1638.,A. H.Clauer, metals 2019, 9, 626.

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们