由于植入介入式医疗器械需要进入人体的原因,所以安全且有效是植入介入式医疗器械的核心指标。无放射性、无毒、无污染以及与人体良好兼容性是其材料的一般选择,这便要求在植入介入式医疗器械的加工过程中,需要保证材料的本征特性,这意味着不能对材料的物理、化学,以及结构性质造成不良的变化。因此,在人体介入式医疗器械的加工制备过程中,加工质量是至关重要的因素。

器件的加工

目前植入介入式医疗器械的主流的加工技术包括:传统的接触式机械加工和特种非接触的激光加工。两者各有其优点和缺点,但目前激光加工和制备已经逐步在替代机械加工的部分技术,成为器件加工的首选技术。

主要是由于以下的重要因素:

◆非接触式激光加工能够最大程度降低加工工具可能导入的污染;

◆随着器件尺寸微型化和精密化,由于机械加工头尺寸的限制,接触式机械加工越来越受限于微米尺寸的加工制约,而激光可以实现从厘米量级到纳米量级的加工;

◆与生物相容和可降解的聚合物材料使用使得机械加工变得无能为力,激光可以通过光物理或者化学的过程实现材料分解或者气化,从而实现完美的器件制备;

◆在过去的10-20年中激光及应用技术发展和成熟,尤其是激光精密减材制造和增材技术,可以按照治疗的需要设计形状和尺寸,然后通过激光减材或者增材的方式直接完成器件的制备。

因此,激光加工技术可为植入介入式医疗器械的加工提供有效的解决方案。本文主要介绍在人体植入性器件的加工中如何选择合适的激光光源。

激光光源的选择

主要的医疗器件的材料有两大类:金属和聚合物。根据激光与材料作用的机理来考虑,这两种材料由于电子能带结构完全不相同,所以加工主要通道是不同的。与材料直接接触的机械加工不同,激光加工需要把光子能量耦合到材料晶格通过热解离或者光解离实现材料的去除。通过控制这个加工的通道,实现对加工质量的控制。一般在激光加工领域内,通常接受一个解释:低质量的“热加工”和高质量的“冷加工”。

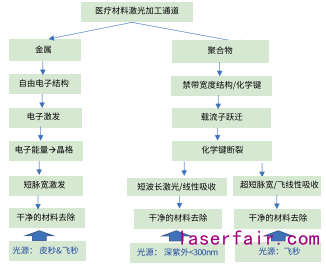

图 1: 实现有效金属和聚合物 “冷加工”主要通道图

图1总结出实现有效金属和聚合物“冷加工”主要通道图。

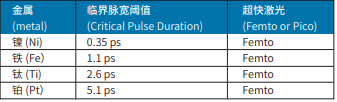

由此看出,对于金属加工,最佳方案是使用短脉宽激光。这是由于金属结构中有大量的自由电子,所以材料去除(气化)主要通过电子把能量转移晶格来是实现。所以电子-晶格能量转移的时间对于热效应的产生起着关键的作用。根据理论分析,这个时间尺度大约若干皮秒。表1列出几种金属(Ni,Fe,Ti,Pt)的临界脉宽阈值,以及建议激光光源。鉴于绝大多数皮秒激光的脉宽都在10-20皮秒之间,所以对医疗应用的金属加工,本着质量至上的原则,建议使用飞秒激光。

所有医疗用聚合物属于高带隙(很宽的电子能带结构,没有自由的载流子)的绝缘体,所以大多数聚合物在可见光甚至紫外波段都是透明的。所以,需要一定能量的光子激发载流子从价带到导带实现化学键的解离(材料的分解)。因此,选择高光子能量的激光成为聚合物的激光加工最初的选择,如266nm的深紫外固体激光器。

表 1:不同金属临界脉宽阈值

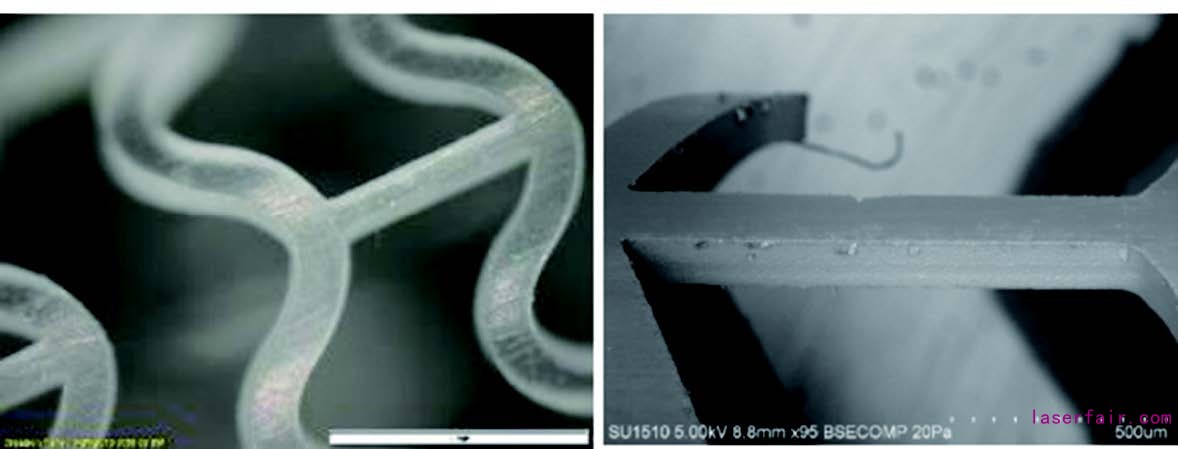

图 2: 英诺飞秒红外 (1030nm) 和飞秒绿光(515nm)激光加工 PLA 的对比

使用超短脉冲激光(皮秒/飞秒)通过多光子非线性吸收/多光子解离。由于非线性吸收系数很小与波长相关,因此即使使用皮秒/飞秒激光,人们还是选用尽可能短的波长(绿光或者紫外等等)。另外,更由于聚合物的低熔点特性(<300℃),必须冷加工才能保证材料特性不改变。图2给出了英诺飞秒红外(1030nm)和飞秒绿光(515nm)激光加工PLA的对比。飞秒红外加工会有微量的熔融,而飞秒绿光加工保持材料的本征特性。

近十年来英诺激光一直耕耘激光在医疗器件应用的技术开发层面,有丰富的实验数据积累,根据聚合物器件的质量要求,总结出有效的光源选择。

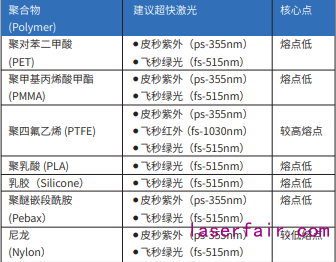

表 2:聚合物类介入式医疗器件加工的光源的建议

表2总结出对已一般常用的聚合物类介入式医疗器件加工的光源的建议。

延伸阅读

激光技术的最新进步为精密加工注入了更强的能力,导管、心瓣膜和医用支架,牙科植入物陶瓷材料的3D结构制造等,多种核心医疗设备的制造上都离不开激光工艺的应用。凭借加工精度高、速度快、灵活性高、表面处理效果优异等特点,激光已经广泛应用在医疗设备加工行业,对常规的材料进行焊接、切割和打标等处理。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们