1.概述

通过实例证明,金属和塑料之间能够通过激光进行高度可靠的“焊接”。准确的说,应该是“连接“。下图中在汽车门上用含玻纤塑料加固。

图1 用含玻纤塑料加固的汽车门

随着汽车轻量化的到来,金属和塑料连接是广泛需求的。如何快速有效的连接金属和含有增强型碳纤维或者玻纤的塑料,该类问题迫切需要解决。

为了适应汽车工业的流水线作业要求。连接过程必须快速、可靠和自动化。下面列出了工业上连接复合材料和金属部件的三种最常见的方法。其中,基于激光的连接技术是最新的技术。这项技术还有许多问题需要解决。这些问题不仅与效率有关,而且与连接强度和老化有关。本文将对这些问题进行详细的探讨。

机械连接。快速经济,过程稳定。缺点是复合材料上的孔破坏了复合材料的纤维分布和强度。连接件(如螺丝)增加了组件重量。粘接。有广泛可选择的粘接剂,用于各种材料的连接。缺点是表面需要做预处理,粘接过程时间长,需要粘接剂,增加成本。激光连接。快速可靠,高连接强度,不需要辅料。缺点只适用于热塑性塑料。2. 激光连接技术基础

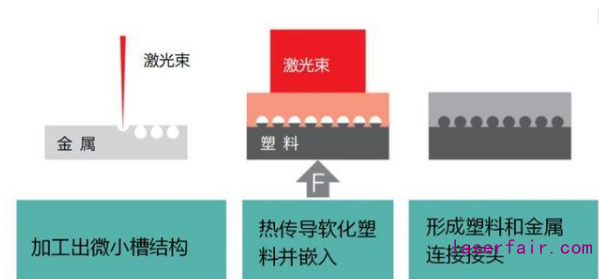

热塑性塑料和金属零件的激光连接分2步。第1步,用激光在金属零件表面加工形成微结构。这通常采用额定功率1 kW的光纤激光器来完成。激光器扫描表面,加工出规则的凹槽与咬边结构(图2)。

图2 塑料和金属的激光连接过程

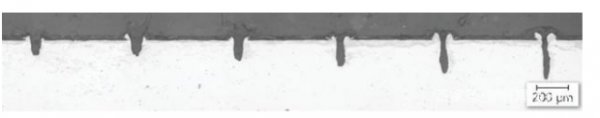

由于激光束的高功率密度,金属在烧蚀过程中部分熔化和蒸发。蒸发高压将熔料喷射出来,其中一部分在凹槽边缘凝固,形成咬边结构。为了最大程度地提高塑料在这个表面上的抓力,可增加沟槽分布数量和密度,如图3。

图3 需要激光束多次扫描直到沟槽形状达

还有一种可选方案。通过使用特殊脉冲的超短脉冲(USP)激光来实现,以形成具有锥形突起的海绵状表面。可在钢、铝、硅和钛表面使用。在这样的表面上,塑料的连接力甚至比光纤激光加工的微结构还要好。唯一的问题是USP激光器的速度太慢。

第2步,塑料被加热到熔化,然后被压入金属表面。冷却后,塑料与金属完成连接。加热塑料的方法有多种。一种方法是直接加热塑料,可采用热板、红外等工艺,然后将其压入金属表面凹槽。另一种方法是加热金属零件,然后将其压在冷的塑料上。热传导使塑料熔化,然后流入微小结构中。

上述第1步中,激光微加工是快速和无接触的。因此,该过程非常适合插入现有的生产过程中。非常适合大规模生产。

3. 连接强度测试

在实际应用中,金属和塑料连接处会受到负载。那么,这类复合连接承受的最大压力是多少?它会在哪里断裂?

德国霍夫激光技术研究所的专家,对各种材料进行了一系列应力测试回答了这些问题(图4)。其中1个测试内容如下:

1.5mm不锈钢金属板和3mm加玻纤的PP塑料连接件进行了剪切测试;1.5mm不锈钢金属板和3mm的PP塑料(不含玻纤)连接件进行了拉伸测试。

图4 腐蚀测试后金属和塑料接头的断口表

使用1kw单模光纤激光器对金属表面进行微加工,光斑直径约为40um。激光在金属表面上加工出可复制的“咬边”凹槽结构。塑料用额定功率3kW半导体激光器加热,光斑尺寸为7.5mm×25mm。使用0.3Mpa的压力夹紧两个零件。连接结果如下:

不锈钢Steel + 含玻纤PP,连接区域面积150mm^2不锈钢Steel + PP,连接区域面积100mm^2对以上2种类型各5个样件进行破坏性测试。

不锈钢Steel + 含玻纤PP,剪切强度测试。当槽间隔400um时,最大剪切载荷为13.1Mpa;当槽间隔300um时,最大剪切载荷为15.5Mpa。不锈钢Steel + PP,拉伸强度测试。当槽间隔400um时,最大拉伸载荷为5.1pa;当槽间隔300um时,最大拉伸载荷为9.1Mpa。显然,密集的槽分布有助于提高连接强度。但应该注意,密集的槽会增加微加工时间。同时,对镁片也进行了类似的试验。所有的测试都表明,基于激光的连接技术在金属和塑料部件之间建立了强大和可靠的连接。

4. 老化测试

汽车行业产品另一个重要问题:这种连接是否满足耐气候变化和耐腐蚀的要求?为了回答这个问题,德国霍夫激光技术研究所的专家还进行了另外一些测试。

在试验中,将不同金属(钢和铝)与不同塑料(PP+30%玻纤和PP+40%滑石粉),通过激光连接到一起。气候变化试验采用VW PV 1200标准,温度变化范围80℃~ -40℃。

单次试验周期是12小时,需要分别重复2次、10次、30次。试验前后,样件分别进行了破坏性剪切强度测试。所有的测试结果都分布在8到15 MPa之间。测试中,还出现一个有趣的现象:在30个测试循环后,所有填充了滑石粉的PP样件,在强度测试中都在连接区域外的位置发生开裂失效。换句话说,接头比本体PP材料更强。

在耐腐蚀试验中也出现了类似的现象。试验按照VDA 621-415标准进行了7天的测试。该试验包含盐雾和高湿度测试条件。在试验前,所有样品能够承受8-5MPa剪切强度。腐蚀试验完成后进行剪切测试,所有含滑石粉的PP样件,在连接区域外发生破裂。含玻璃纤维的PP样件在连接区域处断裂,但是其强度高于测试前。

不锈钢出现了锈蚀现象,特别是在微结构中。激光连接区域也有明显的腐蚀渗透,但对连接强度没有明显影响。铝板在连接区域外微结构中也有腐蚀的迹象,但在连接区域内部没有。因此,这里可以得出的结论,使用时应避免微结构处在开放的环境下。

5. 总结

采用激光连接金属和塑料的方法,经过测试证明可以产生出高强度和高可靠的连接。气候和腐蚀测试对连接强度的无影响。经过一些老化后,断裂的位置是塑料本体,而非连接位置。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们