在性能、可靠性和价值方面不断创新,这使最古老的雷射技术保持了竞争力。

您知道吗? Coherent 是 CO2 雷射的先驱,于 1966 年推出了我们的首款商业产品。这距离二氧化碳雷射在贝尔实验室首次发明仅过去了两年。在接下来的几十年里,CO2雷射迅速成为汽车生产、半导体和电子制造等行业中焊接、切割、打标和雕刻应用的热门来源。

CO2雷射有时被认为是一项传统技术。事实上,CO2雷射现在已经进入第七十年,根本不会退役。相反,它们在现有和正在开发的应用中的应用更为广泛。

虽然自 2010 年左右光纤雷射获得商业应用以来,千瓦级二氧化碳雷射在金属加工领域的主导地位有所下降,但非金属材料的许多应用仍然依赖于低功率和高功率 CO2雷射。

CO2雷射在哪些领域大放异彩?

将 CO2雷射保留在图片中的部分内容是基本物理学。CO2雷射输出的波长约为 10μm,许多不同的材料都能很好地吸收这个波长,包括塑胶、木材、纸板和皮革等有机物、天然和合成纺织品、橡胶、复合材料、玻璃陶瓷。相反,几乎所有这些材料都无法很好地吸收光纤雷射的 1μm波长。

此外,水对二氧化碳雷射发出的光有很强的吸收作用,这使得这些雷射特别适用于手术应用,因为大多数组织(甚至骨骼)都含有大量水分。

什么不能很好地吸收 10μm雷射?答案:导电金属。因此,Coherent 使用铜和铝等金属基板生产高性能雷射镜片和其他反射光学元件。

CO2雷射技术不断升级

CO2雷射保持竞争力的另一个原因是该技术的不断改进。这使得今天的CO2雷射比其前辈更高效、更可靠、更经济。

早期的高功率千瓦级二氧化碳雷射采用气体快速流动通过激光谐振腔的设计,这不过是早期低功率“慢流”雷射的放大版。但是这种方法在运营成本、系统尺寸、效率和可靠性方面具有很高的性价比。

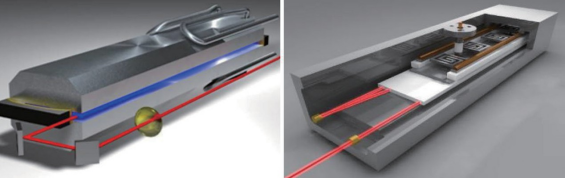

图 1. 左侧的平板雷射设计,非常适合功率缩放,右侧为波导,用于较低功率 ; 两种激光谐振器设计均提供出色的光模质量和功率稳定性。

扩散冷却(DC)、平板CO2雷射的发展, 如高功率 (1-8kW) Coherent DC 和中等功率(120-1000W) Coherent DIAMOND J 系列,彻底改变了这项技术。在这种设计中,雷射气体被限制在水冷的两个大型平电极之间,从而实现更有效的散热。这种简化的设计显著降低了气体使用量,提高了壁插效率和可靠性。到目前为止,没有其他公司使用这项技术生产多千瓦CO2雷射。

与传统的快速轴流 CO2雷射相比,这些平板雷射的底线优势是尺寸更紧凑、气体消耗可忽略不计,输出更高质量光束。平板雷射可以在 1 kW 或更小的功率水平下完全密封,或“半密封”以提高更多kW能量输出。这可以生产更小尺寸的雷射头,无需大型外部储气瓶。总而言之,这大大简化了系统整合,大大降低了操作和维护成本。

Coherent DIAMOND C/Cx 系列等功率低于 120 W 的低功率CO2雷射采用密封波导结构,该结构已使用数十年。但是,这些雷射在设计和操作的各个方面不断进行渐进式改进,继续带来效益。因此,DIAMOND C/Cx 雷射的可靠性、性能、稳定性和使用寿命比以往任何时候都高。

DIAMOND C/Cx 系列 CO2雷射的功能已通过直接整合控制器,甚至腔内脉冲产生器(q-switch)开关得到扩展。这使得这些雷射能够服务要求更高、精确度更高的应用,特别在平面显示器和微电子制造应用中。

CO2雷射应用广泛

CO2雷射的应用范围非常广泛,在此无法一一列举。以下是按行业细分的一些关键应用的概述:

1、汽车和一般工业

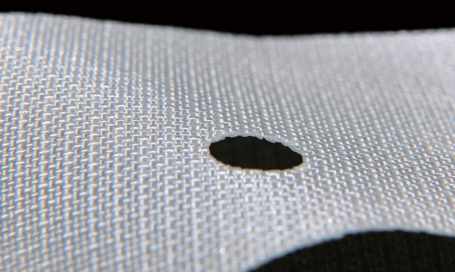

•安全气囊切割:CO2雷射可以精确、快速地切割安全气囊中使用的坚韧、紧密编织的材料。这可确保边缘清洁并保持材料的完整性,这对安全气囊系统的安全性和可靠性至关重要。切割过程密封切割边缘,使得安全气囊材料不会发生磨损。

图 2. 安全气囊切割是雷射的绝佳应用,可轻松切割坚韧的织物并密封切割边缘,因此不会磨损。

•仪表板刻痕:仪表板和安全气囊盖弱化/划痕使汽车内部设计更加自由,同时确保安全气囊的功能。

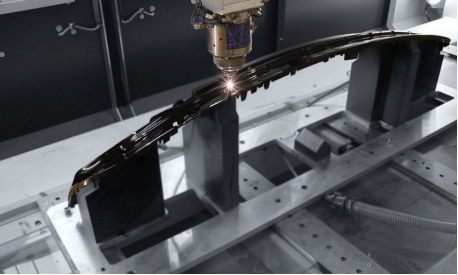

•聚合物部件切割:对于传感器、雾灯或其他元件,也需要对量产零件进行微加工,例如用于不同汽车型号/区域的保险杆。在这里,雷射可以实现操作灵活性(可以轻松定义或更改孔型),并产生平滑且无缺陷的切割边缘。

图 3. CO2雷射将切割塑钢保险杆。

•平角线剥线:CO2 雷射可以在焊接之前快速有效地去除总线的绝缘层。雷射通常成对使用,可同时剥离总线的两侧。

图 4. 去除绝缘材料效果良好,CO2雷射被绝缘材料吸收, 但被下面的铜反射。

•管材和型材焊接:CO2雷射广泛用于连续焊缝管道,以将其密封。这是“轮廓焊接”的一种形式,这种工艺通常用于制造坚固、无缝的接头,这些接头遵循所接合零件的轮廓。

2、半导体和电子器件

•雷射可切割和钻孔:CO2雷射用于在印刷电路板上切割(剥离)和钻孔(称为“通孔”)。他们还可以钻低温共烧陶瓷(LTCC)。这种材料用作微电子基板,特别是在构建薄的多层器件时,例如快闪存储器 RAM。

•激光退火:高功率CO2雷射可实现晶圆退火,这是 IC 制造(FEOL)前段生产线的制程之一。

•平面显示器:q-switch 开关CO2雷射,提供 FPD 生产中的偏光片和电池芯片切割所需的最小热影响区和优异边缘质量。

•剥线:使用雷射可以精确去除材料,这使得它们特别适用于剥离小尺寸电线的绝缘层。

3、包装

•成型:这是将纸张、塑胶、纸板、箔或薄膜转化为成品包装的过程。CO2雷射因其速度、灵活性和可靠性而用于成型中的许多切割任务。通过选择输出波长与材料吸收特性非常匹配的 CO2雷射,可以优化加工;Coherent 为此提供输出波长为 9.3μm、10.2μm和 10.6μm 的CO2雷射。

•瓦楞纸板:对纸板包装的需求不断增加,推动了箱子制造的效率和灵活性,高功率CO2雷射提供了一种快速、高效和灵活的技术来量产箱子。这项技术提供了“客制化包装盒”的功能,因此为要装运的物品量身订制精确尺寸的包装盒。

•软性包装分切/ 打孔:CO2雷射很容易在薄膜和箔片中产生穿孔,并广泛用于“易开式” 包装的生产。它们也是改良式大气包装(MAP)的理想选择,这些是用塑料袋制成的小孔阵列(微穿孔),用于包装蔬果和其他产品。它们允许空气流通并延长产品新鲜度。

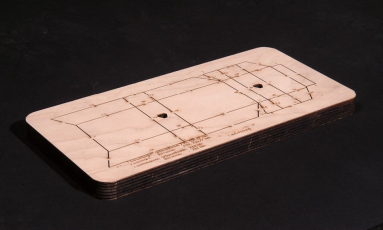

•刀模切割:大量成型应用通常使用刀模将精确的形状或图案切割成包装材料。这些刀模板通常由胶合板或复合材料制成,金属切割模具嵌入其中。CO2雷射由于精确度高,能够制造复杂、干净的切割,几乎无锥度,因此广泛用于切割刀模槽。

图 5. 精确地切割厚刀模和平行的插槽。

•数位模切:使用高功率 CO2雷射直接切割瓦楞纸板可实现高灵活性,从而凸显销售重点和创意包装解决方案的小量生产。

图 6. 直接切割纸板无需模具板即可实现灵活的数位模具切割。

•吻切:雷射切割双层材料的顶层,而不切割底层。这种技术通常用于生产标签、贴纸和和贴纸含粘合剂产品能够轻松地从背衬上剥离。二氧化碳雷射吻切确保了精度和一致性,是量产特殊形状粘性产品的理想选择。

•打标:包装中使用的许多材料,包括聚合物和陶瓷,都使用CO2雷射进行有效标记。

4、纺织品

•切割:对织物、皮革和帆布进行激光切割,可实现高速和精确。

•褪色/仿旧:雷射提供了一种快速、可控且环保的方法,以仿旧外观的方式标记牛仔裤。它们还可以用于在牛仔裤和其他材料上复制图形和图案。

5、医学

•手术:水对CO2波长的强吸收使这些雷射成为高效的手术工具。它们尤其用于牙科和口腔手术,切割骨骼和牙釉质以及软组织。

•皮肤科:CO2雷射能够精确去除薄层皮肤,而不会显著影响周围组织。它们用于治疗皱纹、疣、胎记和其他皮肤病。

这只是当今CO2雷射应用的范例。由于它们是远红外光唯一实用的来源,并且由于许多材料很好地吸收了这种光,CO2雷射将在未来几年内仍然是一个实用的工具。因此,经过60年的服务,CO2雷射还未退役。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们