导读

目前,晶硅太阳能电池是光伏市场中的主导产品,其转换效率最高达20%。在晶硅太阳能电池的制造过程中,激光器主要用于晶圆切割和边缘绝缘。

太阳电池简介

太阳能电池,是一种利用太阳光直接发电的光电半导体薄片,又称为“太阳能芯片”或“光电池”,它只要被满足一定照度条件的光照度,通过光电效应或者光化学效应直接把光能转化成电能,瞬间就可输出电压及在有回路的情况下产生电流。在物理学上称为太阳能光伏(Photovoltaic,缩写为PV),简称光伏。

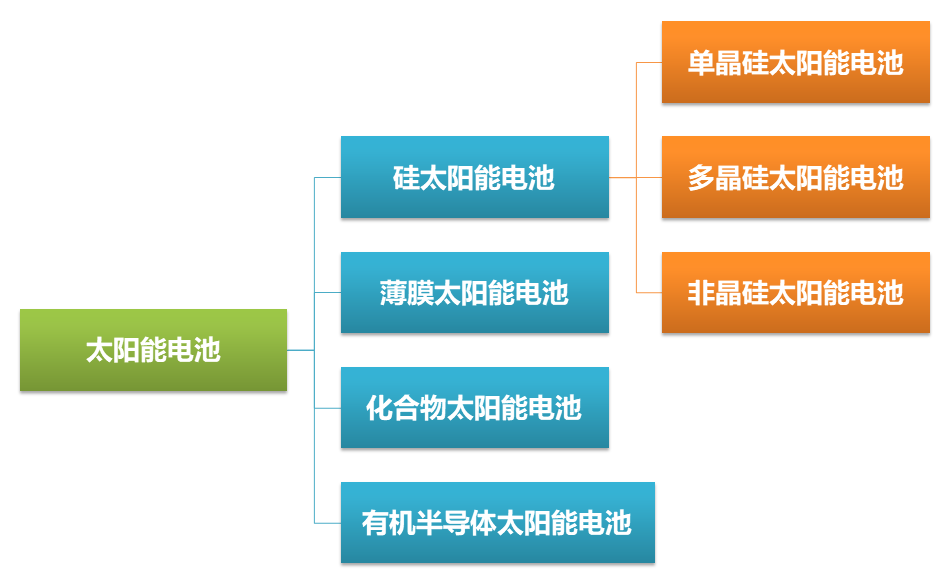

太阳能电池分类:

硅太阳能电池工作原理

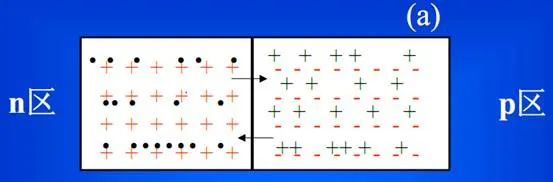

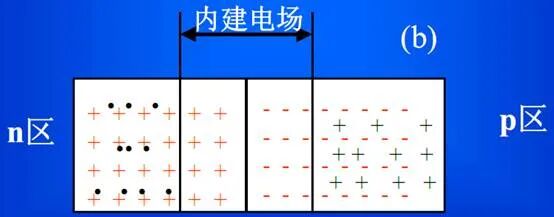

太阳光照在半导体P-N结上,形成新的空穴-电子对,在P-N结内建电场的作用下,光生空穴流向P区,光生电子流向N区,接通电路后就产生电流。这就是光电效应太阳能电池的工作原理。半导体硅原子外层有4个电子,按固定轨道绕原子核转动。当受到外来能量作用时,这些电子会脱离轨道成为自由电子,并在原来位置形成一个“空穴”。如果硅中掺入硼,镓等元素,由于这些元素可捕获电子,就形成空穴半导体,用P表示。如果掺入可以释放电子的磷,砷元素,就形成电子型半导体,用N表示。P型半导体和N型半导体结合,交界面会形成一个P-N结,形成P-N结内电场,阻碍着电子和空穴的移动。 首先是P-N结附近的电子和空穴发生扩散运动:N型区域的电子向P型区域扩散,相对于P型区域的空穴向N型区域扩散。

在界面层附近,由于电子和空穴的迁移,就会使N区域呈现正电性,而P区域呈现负电性,于是形成一个由N区域指向P区域的内电场。

(三)光生伏特效应

太阳光照在半导体P-N结界面层上,会激发出新的空穴-电子对,在P-N结电场的作用下,在P-N结内部空穴由N区流向P区,电子由P区流向N区,接通电路后就形成电流。我们把这种效应叫做“光生伏特效应”,也就是太阳能电池的工作原理,因此,太阳电池又称为“光伏电池”。

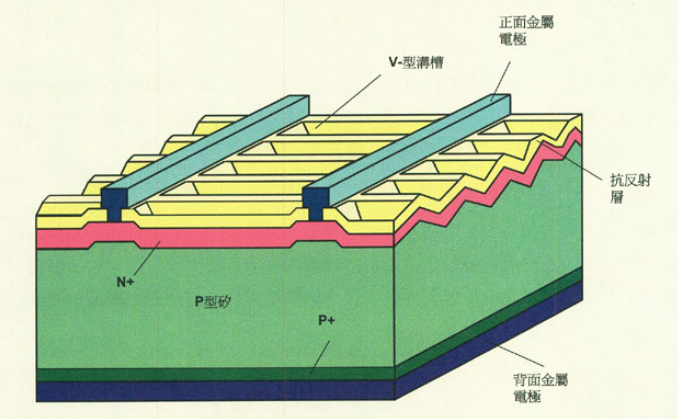

单晶硅绒面的制备是利用硅的各向异性腐蚀,在每平方厘米硅表面形成几百万个四面方锥体即金字塔结构。由于入射光在表面的多次反射和折射,增加了光的吸收,提高了电池的短路电流和转换效率。硅的各向异性腐蚀液通常用热的碱性溶液,可用的碱有氢氧化钠,氢氧化钾、氢氧化锂和乙二胺等。大多使用廉价、浓度约为1%的氢氧化钠稀溶液来制备绒面硅,腐蚀温度为70-85℃。为了获得均匀的绒面,还应在溶液中酌量添加醇类如乙醇和异丙醇等作为络合剂,以加快硅的腐蚀。制备绒面前,硅片须先进行初步表面腐蚀,用碱性或酸性腐蚀液蚀去约20~25μm,在腐蚀绒面后,进行一般的化学清洗。

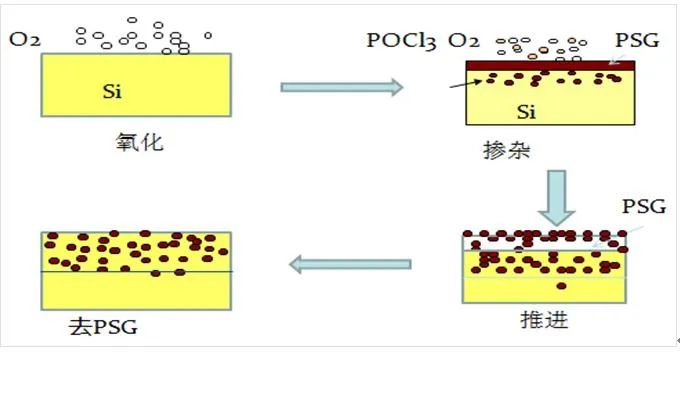

2.工序二:扩散制结:

硅片的单/双面液态源磷扩散,制作N型发射极区,以形成光电转换的基本结构:PN结。POCl3 液态分子在N2 载气的携带下进入炉管,在高温下经过一系列化学反应磷原子被置换,并扩散进入硅片表面,激活形成N型掺杂,与P型衬底形成PN结。主要的化学反应式如下:

POCl3+ O2 → P2O5 + Cl2; P2O5+ Si → SiO2 + P

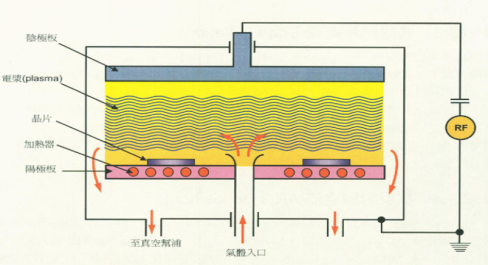

由于在扩散过程中,即使采用背靠背扩散,硅片的所有表面包括边缘都将不可避免地扩散。PN结的正面所收集到的光生电子会沿着边缘扩散有磷的区域流到PN结的背面,而造成短路。因此,必须对太阳能电池周边的掺杂硅进行刻蚀,以去除电池边缘的PN结。通常采用等离子刻蚀技术完成这一工艺。等离子刻蚀是在低压状态下,反应气体CF4的母体分子在射频功率的激发下,产生电离并形成等离子体。等离子体是由带电的电子和离子组成,反应腔体中的气体在电子的撞击下,除了转变成离子外,还能吸收能量并形成大量的活性基团。活性反应基团由于扩散或者在电场作用下到达SiO2表面,在那里与被刻蚀材料表面发生化学反应,并形成挥发性的反应生成物脱离被刻蚀物质表面,被真空系统抽出腔体。

4.工序四:去除磷硅玻璃

该工艺用于太阳能电池片生产制造过程中,通过化学腐蚀法即把硅片放在氢氟酸溶液中浸泡,使其产生化学反应生成可溶性的络和物六氟硅酸,以去除扩散制结后在硅片表面形成的一层磷硅玻璃。在扩散过程中,POCL3与O2反应生成P2O5淀积在硅片表面。P2O5与Si反应又生成SiO2和磷原子,这样就在硅片表面形成一层含有磷元素的SiO2,称之为磷硅玻璃。去磷硅玻璃的设备一般由本体、清洗槽、伺服驱动系统、机械臂、电气控制系统和自动配酸系统等部分组成,主要动力源有氢氟酸、氮气、压缩空气、纯水,热排风和废水。氢氟酸能够溶解二氧化硅是因为氢氟酸与二氧化硅反应生成易挥发的四氟化硅气体。若氢氟酸过量,反应生成的四氟化硅会进一步与氢氟酸反应生成可溶性的络和物六氟硅酸。

5.工序五:减反射膜制备

适合作为抗反射层的材料,包括氧化钛(TiO2)、氮化硅(SiNx)、一氧化硅(SiO)、氧化铝(Al2O3)、氧化铯(CeO2)等。抗反射层的涂布技术,以化学蒸镀法(Chemical Vapor Deposition,简称CVD)最普遍被工业界采用。CVD法又可分为APCVD (Atomspheric Pressure CVD)、PECVD(Plasma Enhanced)及RPCVD(Reduced Pressure CVD)。在工业界上,APCVD和PECVD被普遍采用。物理蒸镀法虽也可被用来制造抗反射层,但普及率不高。PECVD法一般是被用来产生氮化硅(SiNx)的抗反射层,在做法上,是在反应炉内通入SiH4及NH3(或N2)气体,使它在硅晶表面产生一层非晶质结构的氮化硅( SiNx )抗反射层。在这抗反射层里,会含有将近40%原子比例的氢原子,所以虽然我们把非晶质结构的氮化硅化学式写成SiNx,但它实际上应该是a-SiNx:H。

用丝网印刷的方法,完成背场、背电极、正栅线电极的制作,以便引出产生的光生电流。工艺原理:给硅片表面印刷一定图形的银浆或铝浆,通过烧结后形成欧姆接触,使电流有效输出;正面电极用Ag金属浆料,通常印成栅线状,在实现良好接触的同时使光线有较高的透过率;背面通常用Al金属浆料印满整个背面,一是为了克服由于电池串联而引起的电阻,二是减少背面的复合;

背电极印刷及烘干(银浆或铝浆);背电场印刷及烘干(铝浆);正面电极印刷(银浆)。完成网印的晶片,要置于高温炉内进行烧结的过程,这目的在于烧掉金属膏里的有机化合物,并使得金属颗粒烧结在一起,形成好的导体,同时也要借着高温与晶片表面形成很好的接合,正面的金属膏是涂在ARC层上面,而背面的金属膏是涂在N型硅上面。在烧结过程,金属膏内的活性物质必须要穿透ARC层,而与N+发射极接触。所以烧结的温度与时间是很重要的,过度的烧结会使得银原子穿透N+发射极而进入底部的P型基板。反之,不足的烧结程度,则会导致过高的接触电阻。

8.工序八:检验和分级

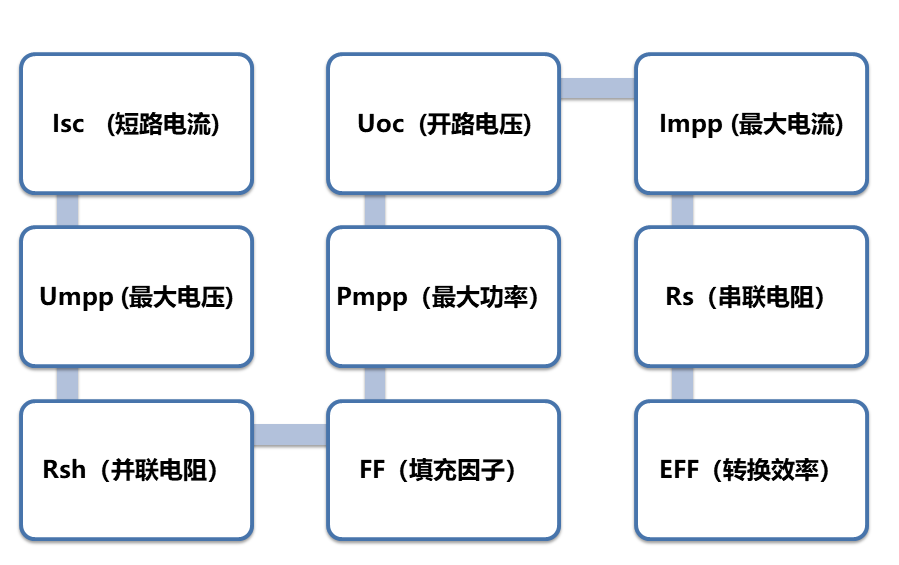

通过模拟太阳光脉冲照射PV电池表面产生光电流,光电流流过模拟负载,在负载两端产生电压,负载装置将采样到的电流、电压传送给SCLoad计算,得到IV曲线及其它指标。SCLoad 根据测试结果,按照给定的分类规则分类。

太阳电池的电性能参数:

激光应用

激光器是生产太阳能电池模块的重要工具,特别是高性能超短脉冲激光器,其能提供持续时间仅几个皮秒的超短脉冲,这不但能帮助制造商提高产量,而且还能优化加工工艺。在针对解决未来能源问题的讨论中,光伏能源作为一种可再生能源扮演着重要角色。技术进步是实现电能平价消费的一个至关重要的前提条件,比如通过技术进步将光伏发电的成本降低到接近传统能源的成本。

目前,晶硅太阳能电池是光伏市场中的主导产品,其转换效率最高达20%。在晶硅太阳能电池的制造过程中,激光器主要用于晶圆切割和边缘绝缘。

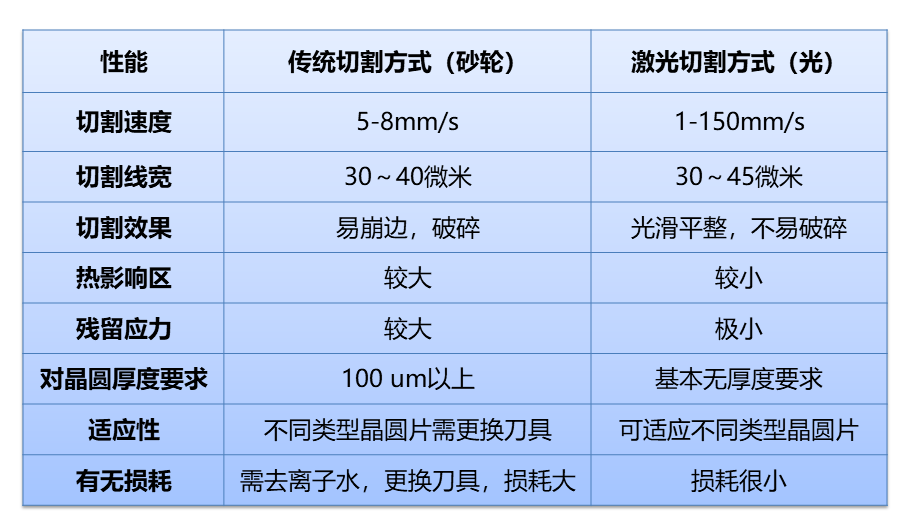

晶圆切割是半导体芯片制造工艺流程中的一道必不可少的工序,在晶圆制造中属后道工序。将做好芯片的整片晶圆按芯片大小分割成单一的芯片(晶粒),称之为晶圆切割。

激光属于无接触式加工,不对晶圆产生机械应力的作用,对晶圆损伤较小。由于激光在聚焦上的优点, 聚焦点可小到亚微米数量级, 从而对晶圆的微处理更具优越性, 可以进行小部件的加工; 即使在不高的脉冲能量水平下, 也能得到较高的能量密度, 有效地进行材料加工。

①激光切割是非机械式的,属于非接触式加工,可以避免出现芯片破碎和其它损坏现象。②激光切割采用的高光束质量的光纤激光器对芯片的电性影响较小,可以提供更高的切割成品率。④激光可以切割厚度较薄的晶圆,可以胜任不同厚度的晶圆切割。⑤激光可以切割一些较复杂的晶圆芯片,如六边形管芯等。⑥激光切割不需要去离子水,不存在刀具磨损问题,并可连续24小时作业。⑦激光具有很好的兼容性,对于不同的晶圆片,激光切割具有更好的兼容性和通用性。

传统切割方式和激光切割对比

传统切割方式和激光切割对比

联盟单位迅镭激光主营板材激光切割机、管材激光切割机、激光焊接机、半导体、新能源电池、汽车配件等相关系列产品及其自动化配套设备。该公司的硅晶圆划片机-FLD/UVLD采用先进的激光加工工艺,由激光器通过聚焦镜聚焦的高能激光束,代替传统的刀轮进行划线,具有速度快、精度高、无耗材、无水加工等优势。

硅晶圆切割机-FLC/UVLC,该设备采用先进的激光加工工艺,专门针对异形(六边形、圆形)硅衬底晶圆的切割、划线、开槽的加工应用,迅镭自主开发的双视觉定位切割系统,有效解决了异形晶圆无法切割的难题。

边缘绝缘

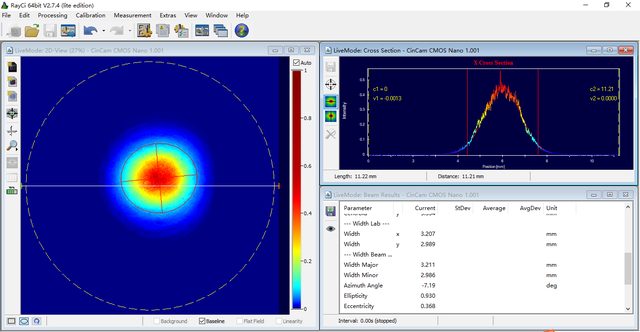

目前在晶体硅太阳能电池制造中应用最广泛的激光工艺之一是激光边缘绝缘处理。传统工艺使用等离子处理边缘绝缘,但用到的蚀刻化学品昂贵且对环境有害。激光边缘绝缘化处理则更加环保且节能。太阳能电池制造过程中N型离子掺杂/扩散到P型硅基体形成微米级的N型掺杂膜层,这个膜层包围了整个晶圆片,从而造成了电池前后两面电极的分流,为了避免分流就必须对电池边缘进行绝缘化处理。典型的激光边缘绝缘化处理是通过在尽可能靠近太阳能电池外缘的周围进行刻划沟槽来实现。为了获得最佳的绝缘效果,沟槽的深度必须大于离子扩散层,典型的沟槽深度为10-20um,宽度为20-40um。纳飞光电研发设计的355nm紫外纳秒激光器波长短,脉宽窄(25ns左右),光束质量高(M2<1.2),高峰值功率和高重复频率(单脉冲-500kHz)能够带来高精度、均匀光滑的绝缘划线。有了激光成型的凹槽,太阳能电池漏电流造成的能量损失大大降低。

未来激光技术有望在光伏制造过程中获得更多应用空间,如晶硅太阳能电池钝化层的选择性烧蚀,具有高光束质量的超短脉冲和高脉冲能量的激光特别适合这类应用。目前,市场上只有碟片式激光技术能够满足这个标准。碟片激光器的输出功率可调,能实现更高的生产量,而且其输出的超短脉冲所拥有的卓越的光束质量,能显著提高太阳能电池的转换效率。激光技术已经在太阳能电池生产中赢得了一席天地,并且其选择性、非接触式的加工工艺也已经超越了其他工艺。随着太阳能电池生产所面临的成本压力日趋增大,将会促使高功率、高性能激光器在大规模生产中被广泛采用。

传统切割方式和激光切割对比

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们