OLED显示屏的需求日益增长,这使得制造商承受着巨大压力,他们需要在增加产量的同时提高工艺利用率并最大限度提升产出率。但是,OLED 显示屏的分层结构非常复杂,需要在制造过程中实现极高精度,因此实现这些目标颇具挑战性。与此同时,在元件上进行切割和分离这两大工艺几乎是在价值较高的接近成品上实施,加工效果非常重要。超短脉冲激光器已经被验证是实现此类应用的最佳工具,而最近的成果显示,高脉冲重复频率的超短脉冲激光器则能进一步提高加工的产能和质量。本文将详细介绍超短脉冲激光切割以及对 OLED 材料进行高重复频率切割的最新成果。

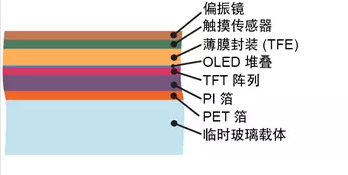

OLED 显示屏由相对较薄而复杂的异构材料堆叠而成,其中大部分材料热敏性较高,且全部沉积于聚合物基板上。具体而言,OLED 包含一层硅基薄膜晶体管 (TFT)、多层活性有机材料、一层透明铟锡氧化物 (ITO) 导体以及其他半导体和聚合物材料(例如 PET 或聚酰亚胺)。

图 1. 典型柔性 OLED 结构的简化示意图(未按比例尺绘制)。在加工期间的某个时间点会移除玻璃载体。

对于智能手机和智能手表,柔性 OLED 显示屏已变得颇为流行,与传统的刚性玻璃显示屏加工方式相比,具有独特的加工要求。尤其是当柔性 OLED 也在玻璃基板上生产时,OLED 显示屏会在工艺流程某个时间点从临时玻璃载体上移除。通常,可以使用一种准分子激光技术(称为“激光剥离”)实现。

虽然OLED 显示屏从载体上分离的时间和工序步骤因制造商而异,但所有柔性 OLED 都必须精确剪裁成最终形状。而剪裁工作通常在向成品显示器电路添加完其它功能层(偏振镜、触摸传感器)之后进行。这种最终形状越来越多地包括圆角切割和轮廓成形,甚至是挖剪。

一般来说,这些要求意味着切口宽度仅为 25 µm,整个加工影响区不超过几十微米。传统机械切割完全不能满足这个高精准的加工要求。此外,从实用角度而言,只有能提供24/7工业生产可靠性、高产量和良率超过 99.9% 的切割方法才具有经济效益。激光切割是唯一能够满足柔性 OLED所有加工需求的工艺。

为了实施激光切割,激光束通常会通过一对扫描振镜的镜片,通过其聚焦在OLED表面形成一个直径为10~20µm的圆斑。由于扫描透镜的范围相对有限(通常只有几百毫米),而如果采用电机驱动的 XY平台结合激光束扫描操作,则可提供更大的运动范围。另一种可选方式采用了XY平台和固定镜,样品在固定激光束的下方移动。

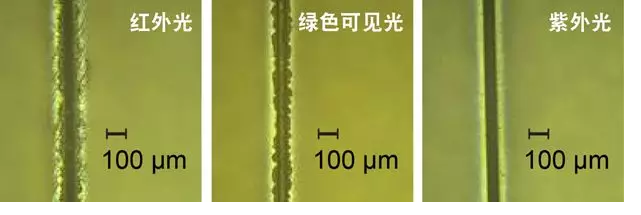

超短脉冲激光器的红外、绿光和紫外被广泛应用于商业领域。就OLED而言,几乎使用的所有材料(半导体和聚合物)在紫外光谱范围内都有良好吸收性,因此采用紫外尤其有利。对紫外光的极强吸收性限制了光线在材料内的穿透深度,因此可以在加工时进行精细的控制并进一步减小热影响区域。此外,几乎针对所有材料,工艺质量(具体而言,是指切口宽度)通常会随波长的降低而提高(参见图2),因此超短脉冲紫外光激光器成为此应用领域的理想选择。

图 2. 使用相干公司的 HyperRapidNX 激光器(分别输出红外光、绿色可见光和紫外光)在玻璃上刻划的220 µm 厚的模拟显示层。上图可证明降低波长对改善切割质量的影响。

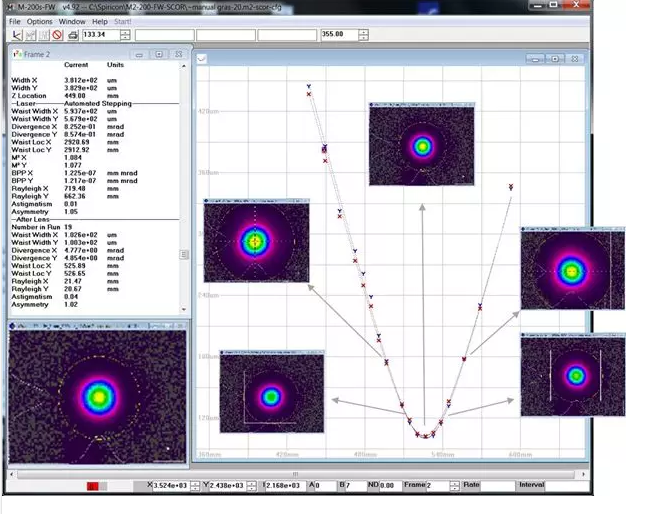

除了这些因素之外,激光器还必须能够产生高质量的高斯光束,光束在工件上聚焦成一个大小为 10 – 20 µm 的点,用于进行干净利落的切割。而且,此光束最好高度对称,确保在切割方向改变时切口和热影响区域保持不变。

图3 所示为相干公司的HyperRapid NX 激光器,在工作波长为355 nm 时,放射出的光束在聚焦成15 µm 的光束腰时可在超过500 µm 的聚焦深度上保持大于90% 的对称度。无论显示屏实际形状多么复杂,激光器都可以确保切透典型厚度(在200 – 400 µm 范围内)OLED堆叠的最佳切割质量。最后,该激光器必须具备工业级稳定性和可靠性,以便在24/7工业生产中保持预期的产出率。

图 3. 相干公司的 HyperRapid NX 激光器在工作波长为355 nm 时,放射出的光束在聚焦成 15 µm 的光束腰时可在超过500 µm 的聚焦深度上保持大于 90% 的对称度。

30W 皮秒紫外激光器除了从功能上符合上述所有要求,每功率的单位成本也极具竞争优势,因此成为了OLED切割工艺的标准应用解决方案。这类商用产品在30W 紫外输出时可实现最高 400 kHz 的重复频率。最近市场上推出了具有更高重复频率的激光器,于是相干公司的应用工程师调查了是否能够利用这些更高的重复频率来进一步优化或改进工艺。

具体而言,相干公司的团队实施了一项周密的应用研究,以确定在切割 OLED 显示屏时的最佳加工条件。有趣的是,这项研究显示,目前在生产中使用的高能工艺只是次优方案。更具体地说,这些结果显示,将平均功率保持在 30W 这一业界标准水平时,更高的重复频率可以同时提高产量和质量。

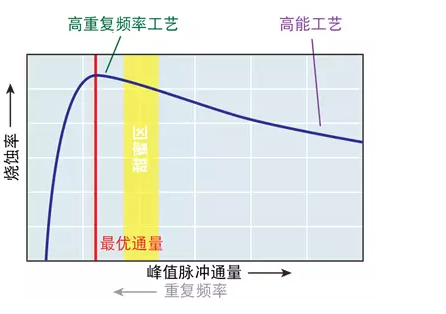

要理解为何能够做到这一点,研究在微加工工艺中烧蚀率与峰值脉冲通量之间的典型关系是非常有用的 [1]。这种关系的通用曲线如图 4 所示(未注明具体单位)。实验证明,这类关系适用于敏感材料(例如 OLED)和“难加工”材料(包括玻璃和陶瓷)的切割。发生改变的只有烧蚀率和通量的实际数值(峰值脉冲通量较低时,脆性材料烧蚀率最佳)。

图 4. 微机械加工工艺中烧蚀率与峰值脉冲通量

之间的依赖关系。

峰值脉冲通量是脉冲能量、焦点大小和脉冲宽度的函数。但假设激光器及其光学系统的聚焦光束特性不变,则峰值通量主要是脉冲能量的函数。如果激光器的平均功率保持恒定,则峰值脉冲通量与重复频率成反比(因为平均功率 = 脉冲能量 x 重复频率)。本图 x 轴也可以表示“重复频率”,其数值从左向右递减,这直接对应于不断增加的脉冲能量/峰值脉冲通量(所有其他因素保持不变)。

这一典型曲线呈钟形,峰值烧蚀率在最佳通量(通常相当于材料开始烧蚀所需通量5-10 倍)下实现。当超过最佳通量时,尽管用于加工材料的能量更高,但工艺效率会下降,浪费的能量会作为热量传递到材料中,从而降低切割质量。遗憾的是,这种并非最佳的方案在当今各家工厂的 OLED 生产工艺中颇具代表性。在超过最佳水平的通量下加工只会降低产量,而不会改善任何其他参数。

实际上,通常最好的做法是在图中位于峰值烧蚀点右侧的“甜蜜区”中进行加工。这是因为图中的这一部分相对平缓,故而在此点产生的偏差也较小(由于材料质量和光束传输存在的细微差异、机器之间的差异或环境因素,此类偏差不可避免);不要在曲线上较为陡峭的部分进行加工,因为这会导致结果受到严重影响。

用于印证这些假说并量化结果的测试在两组不同的样品材料上实施,两者分别代表了目前的显示屏技术。第一组材料是总厚度为 400 µm 的基板,其组成为 PET | OCA 粘合剂 | 偏振器 | OCA 粘合剂 | PET。第二组材料是总厚度为 230 µm 的三明治结构,其组成为PET | OCA 粘合剂 | PI | PET。两种情况下,显示屏结构中热敏性最高的层均以斜体表示。

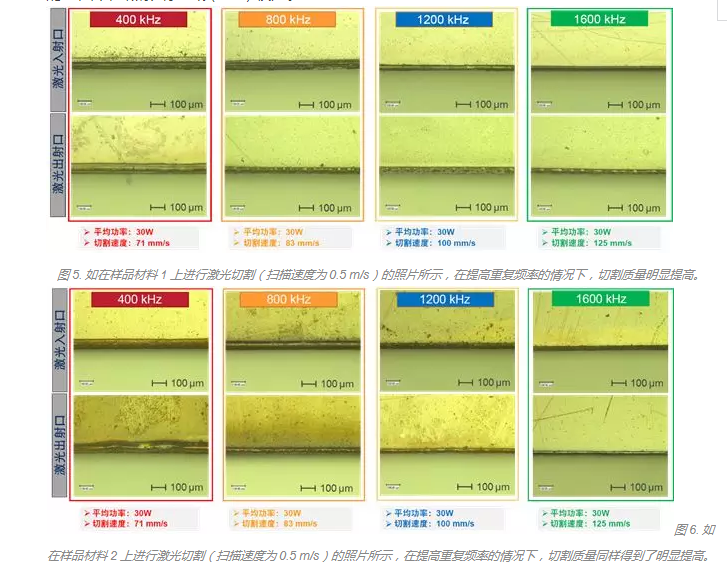

从下面的总体效果图来看,显然,更高的重复频率能够大幅提高切割质量,其中一个值得注意的原因就是热影响区域 (HAZ) 较浅。

图 6. 如在样品材料 2 上进行激光切割(扫描速度为 0.5 m/s)的照片所示,在提高重复频率的情况下,切割质量同样得到了明显提高。

图 6. 如在样品材料 2 上进行激光切割(扫描速度为 0.5 m/s)的照片所示,在提高重复频率的情况下,切割质量同样得到了明显提高。

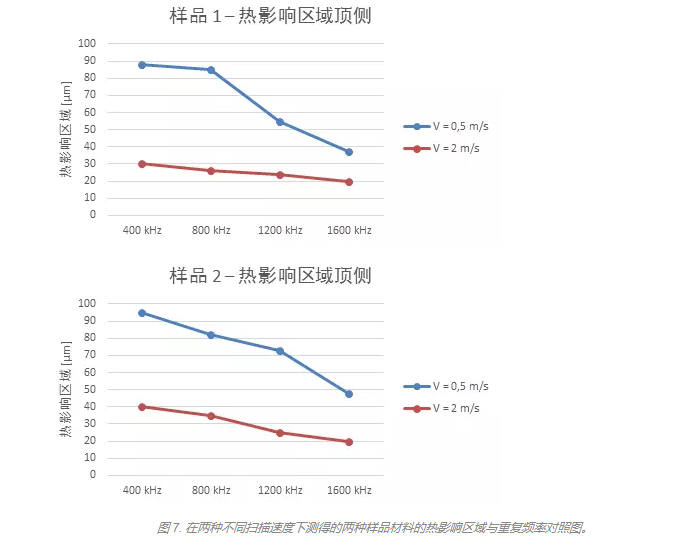

下一组图表对这些结果进行了量化。图中显示了两种扫描速度的结果:较低的扫描速度为 0.5 m/s,代表的是采用转换平台在固定光束输出下移动样品的设置;较高的扫描速度为 2 m/s,代表的是使用商用扫描振镜输出的光束。具体而言,前两张图表显示,对于测试的两种材料,热影响区域随着重复频率的提高而稳步减小,其中使用两种扫描速度的较低者 (0.5 m/s) 时的改善最大。在上述操作条件下,样品 1 的热影响区域减小系数接近于 2.5。

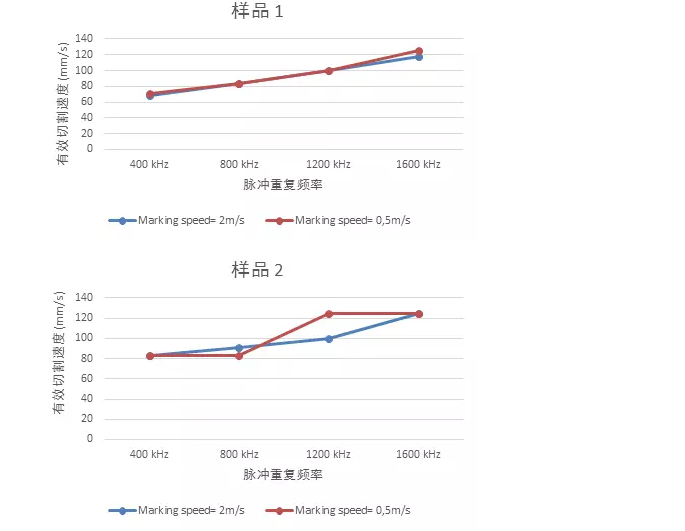

下两张图表显示,切割质量的改善还与有效切割速度的提高相对应。对于第二种样品(PET | OCA 粘合剂 | PI | PET),在相同的 30W 输出功率下,仅通过提高重复频率而实现的改善系数为 2。

本测试中质量和速度改善情况的精确数值与所使用的特定材料和测试条件有关。但是,鉴于先前所述的激光通量与烧蚀率之间的关系具有广泛的适用性,我们有理由假设它们适用于几乎所有集成方案,而无论是否采用移动平台或使用何种扫描振镜速度。另外,对于通广泛采用的 30W 紫外光超短脉冲激光器加工脆性材料的大多数现有应用,也可以利用同样的方法实现改进。

相干公司最新的 HyperRapid NX 可在最高 1600 kHz 的重复频率下提供 30W 的紫外光平均功率,并且具有与其前代产品相同、在市场上领先的光束质量,而前代产品正是藉此成为 OLED 切割应用领域的标杆。这款新的高功率皮秒级激光器将构建在与现行标准模型完全相同的平台上,使之可以轻易替换标准激光器。

正在建设新的 OLED 显示屏生产线的厂商,可选择在当前行业标准运营的同时从产量的提高中获益。产量提升空间的幅度取决于整条生产线的设计。根据本文介绍的结果,激光切割工艺步骤有可能实现两倍的速度增幅。但无论细节如何,考虑到普通工厂月产量超过 15,000 块面板,单位部件成本的节约蕴含着巨大潜力。

对于目前拥有生产线的厂商而言,这种改进的OLED 切割工艺能快速将质量提升数倍(同时保持现有的生产速度)。同样,实际的质量改善潜力取决于OLED 堆叠结构和工具设计。显然这有助于实现下一代屏幕,消费者期望消除显示屏边框从而提高产品质量。

HyperRapid NX是相干公司新一代的超短脉冲激光器,提供的性能和可靠性能够满足注重成本的高产量工业制造应用的需求。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们