釜山国立大学研究人员 在柔性基材上对 铜 (Cu) 进行直接激光制模的研究以 “Copper laser patterning on a flexible substrate using a cost-effective 3D printer” 为题发表在《 Nature 》子刊 Scientific Reports 上。

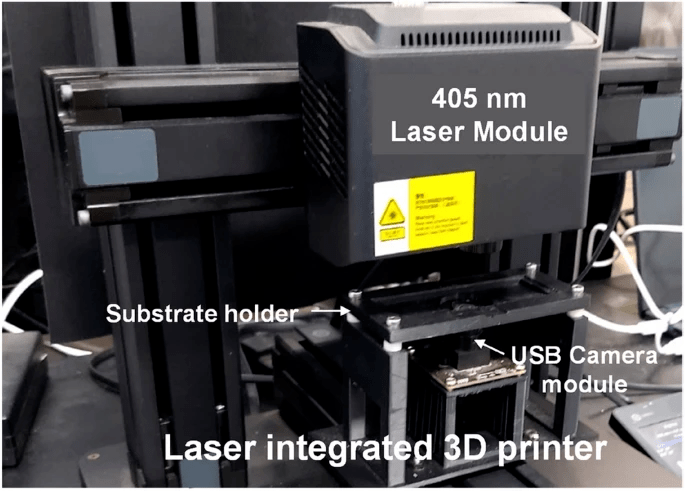

研究人员使用连接在3D打印机上的405 nm激光模块,研究了在薄聚酰亚胺衬底(PI厚度:12.5-50 μ m)上对铜(Cu)进行有效的直接激光制模(图1)。研究人员研究了一种带有激光模块的3D打印机(低于1000美元)。使用聚酰亚胺(PI)作为轻质柔性聚合物基材,以取代目前的玻璃基材。聚酰亚胺具有许多优点,例如机械强度、耐化学性、耐热性以及基于刚性芳香主链的热稳定性。介绍了三种方法来找到激光的焦距:使用USB相机的光束光斑分析,根据z轴高度定位燃点,以及使用G-code程序在不同的z轴高度形成的Cu模型。

图1:带有USB摄像头的激光集成3D打印机。

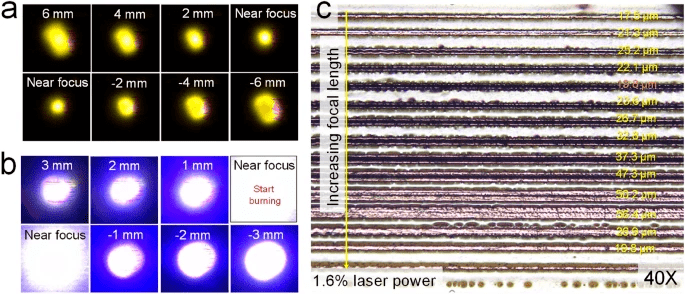

以往的研究表明,在氮气气氛下热处理时,Cu化合物在低温下减缓形成。由于烧结过程同时伴随着Cu的氧化,因此需要进行短时间的热处理或氮气环境来防止Cu的氧化。对于激光直接成型,铜前驱体的烧结程度与机器的几个因素有关,如激光焦距、扫描速度和激光功率。此外,这些因素相互影响。激光功率是控制PI薄膜损伤的最重要因素。事实上,在实际焦距(AFL)下,1.6%的激光功率(约8mw)会损坏PI。在本研究中,通过有意增加或减少激光相对于AFL的焦距,研究人员试图最小化模型化铜的缺陷和对PI膜的损伤。因此,首先需要找到激光器的精确AFL。介绍了三种不同的方法来达到这一目标。在第一种方法中,将2% PWM输入功率的激光聚焦在覆盖有黄色PI和白色聚乙烯胶带的玻璃基板上,以找到最小的激光光斑,同时使用连接在基板下的USB摄像机控制z轴(图2a)。在第二种方法中,研究人员在2%的输入功率下使用裸PI薄膜上的燃点来确定焦距,同时逐渐减小z轴(图2b)。通过以上两种方法,得到了一个大致的焦距。然而,为了精确聚焦,第三种方法涉及到基于上述两种方法的焦距编写G-code程序。随后,研究人员在粗焦距周围不同高度处进行Cu的线形图绘制,确定了激光器的AFL。图2c是在不同焦距和恒定输入1.6%条件下形成的Cu线的显微镜图像。

图2:聚焦激光束:(a)使用USB相机找到激光焦距,(b)在1.6%脉宽调制(PWM)输入信号下使用裸PI薄膜上的燃点确定焦距,(c)使用G-code程序(扫描速度为1mm /s和2% PWM)通过在不同焦距上形成的Cu模型确定焦距。

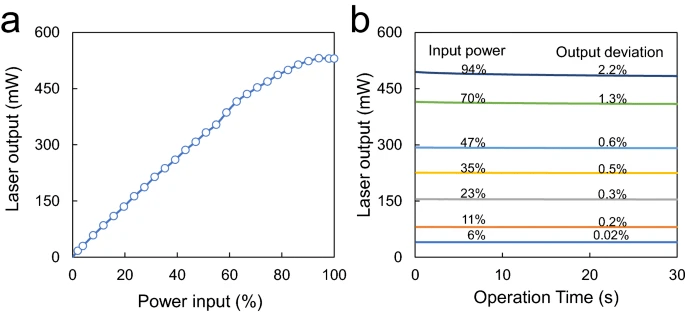

激光功率稳定性是提高模型质量的重要因素。研究人员测试了激光输出依赖于PWM方法控制的输入信号。激光模块的输出功率线性增加到约70% PWM信号,然后与输入的预期相反略有下降,可能是由于激光模块的冷却能力(图3a)。图3b显示,激光输出的偏差随着输入功率信号的增加而增加(在打开激光30秒后进行测量)。由于本研究使用的输入功率为最大功率的38%(约260 mW),因此本实验以4mm /s的扫描速度计算,由于激光的“开机”时间不到几秒,因此预计激光的功率偏差将远远小于0.6%。

图3:激光输出功率随输入信号变化的特性:(a)激光输出随PWM输入比变化;(b)在“开”状态下,激光输出在不同PWM输入比下的波动。

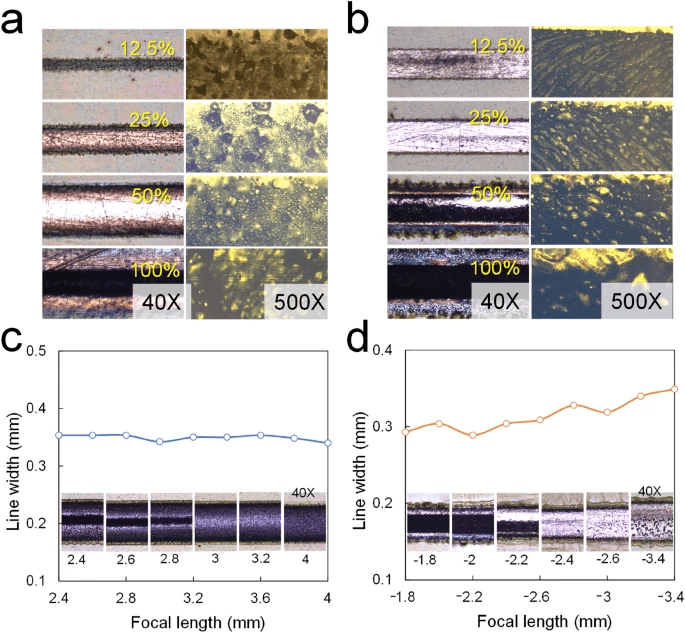

在一定的扫描速度和固定焦距(LFL或SFL)下增加激光功率,研究了Cu模型的形状和缺陷。对于图4a中LFL情况(比AFL长3mm),随着激光功率的增加,Cu的线宽和晶粒尺寸增大,当输入功率大于50%时,Cu图形中再次出现线缺陷。对于图4b中的SFL情况(比AFL短2.4 mm),观察到与LFL情况相似的结果,除了Cu模型上出现了激光标记。有趣的是,由于入射激光束的角度和直径不同,图4c中SFL的线宽随激光功率的增加速率似乎比LFL小。基于这些结果,包括其他初步测试,选择了38%的PWM功率输入用于铜直接激光制模。

图4:随着输入PWM信号比从12.5到100%变化的图版铜显微镜图像:(a)在LFL和4 mm/s扫描速度下形成的铜线,(b)在SFL和4 mm/s扫描速度下形成的铜线。在各种SFL和LFL上形成的Cu模型的显微镜图像和线宽,以寻找适当的焦距以最小化缺陷:(c)焦距(LFL)从2.4到4 mm, (d)基于RFL的焦距(SFL)从−1.8到−3.4 mm。请注意,Cu模型是在38% PWM输入和4 mm/s扫描速度下获得。

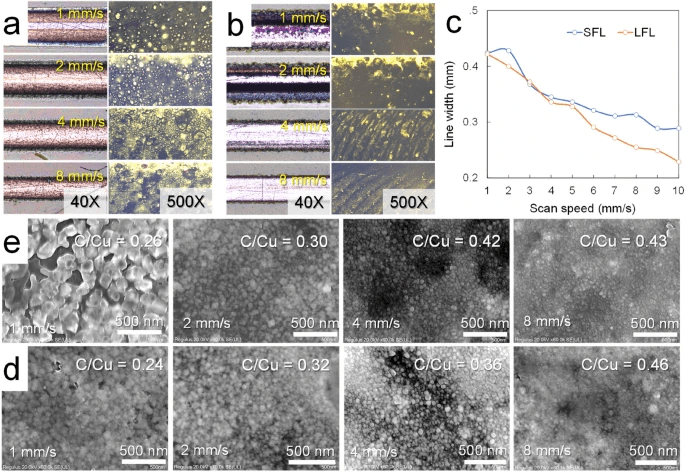

激光照射时间与3D打印机所附激光模块的扫描速度(或速度)直接相关。研究人员在38%的功率输入和预定的焦距下增加扫描速度,同时检查了Cu模型。在图5a中,LFL的情况清楚地表明,在低扫描速度下,Cu的粒径增大,线宽随着扫描速度的增加而减小。图5b中SFL的线宽也有类似的减小,但线宽变化率比LFL低(图5c)。图5d-e中SFL和LFL的SEM图像与显微镜图像相吻合,可见随着扫描速度的降低,Cu的粒径逐渐增大。分析表明,随着扫描速率的增加,Cu图谱中的C含量增加。基于这些结果,确定扫描速度为4mm /s。

图5:在38% PWM输入条件下,1 ~ 8mm /s激光扫描速度对模型铜的显微镜和扫描电子显微镜(SEM)图像:(a) LFL形成的铜线,(b) SFL形成的铜线,(c) Cu模型线宽与扫描速度的关系,(d) LFL的SEM图像,(e) SFL的SEM图像与扫描速度的关系。(a)和(b)中的插图是每个铜模型的放大图像。

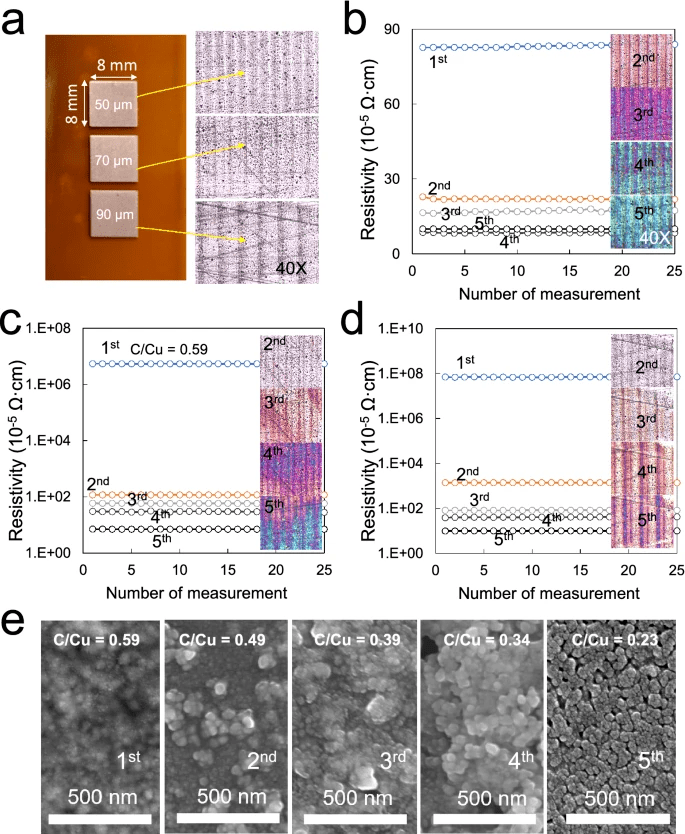

在确定激光功率、扫描速度和焦距的适当条件下,测量了8 × 8 mm2方形Cu图在不同激光扫描间隙(50、70和90 μm)下的电阻率。图6a显示了烧结过程中形成残碳条状线的Cu方形模型的相机图像。在LFL上进行一次激光扫描,在50 μm处可见约830 μΩ·cm,在70 μm处可见约5.4 Ω·cm,在100 μm处可见约4.9 Ω·cm。为了固定这种高电阻率,并进一步检验激光处理效果,对铜模型进行了再次激光处理。进一步的激光扫描逐渐降低了Cu图的电阻率,降至70 μΩ·cm(图6b)。对于70和90 μm线扫描间隙,电阻率急剧下降到约70 μΩ·cm(图6c-d)。图6e中70 μm模型的扫描电镜图像表明,随着激光扫描时间的延长,Cu的粒径逐渐增大。根据该模型的EDX分析,C/Cu比值也随着激光扫描次数的增加而降低。

图6:在不同扫描间隙(50、70和90 μm)和LFL下形成的Cu方形模型的电阻率:(a) PI上Cu方形(8 × 8 mm2)模型的相机图像及其显微镜图像,(b) 50 μm扫描间隙的电阻率曲线,(c) 70 μm扫描间隙,(d) 90 μm扫描间隙与多次激光扫描的电阻率曲线,(e) 70 μm模型与多次激光扫描的C /Cu比的SEM图像。

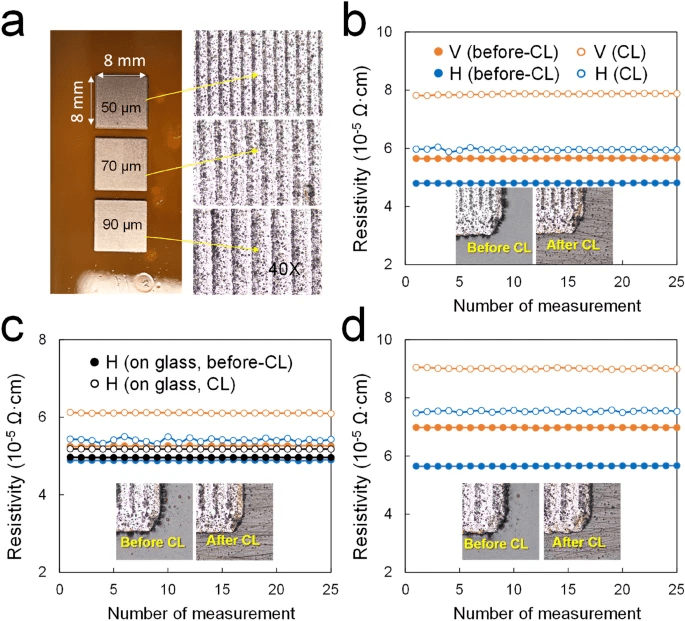

图7a显示了在SFL形成的Cu方形模型的相机和显微镜图像,其中有类似于在LFL形成的Cu模型的碳残留条形线。Cu图的电阻率与LFL图完全不同。尽管存在扫描间隙,但在一次激光扫描后,所有模型的电阻率都比LFL低得多(图7b-d中低于60 μΩ·cm)。这种电阻率与在100%输入功率下在玻璃基板上形成的Cu方形模型的电阻率相当(图7c)。

图7:在不同扫描间隙(50、70、90 μm)和SFL下形成的Cu方形模型的电阻率:(a) PI上Cu方形(8 × 8 mm2)模型的相机图像及其显微镜图像,(b) 50 μm扫描间隙的电阻率曲线,(c) 70 μm扫描间隙,(d) 90 μm扫描间隙。请注意,电阻率图包括相对于激光扫描方向的垂直/水平方向的电阻率对比以及每种情况清洗前后的电阻率对比。

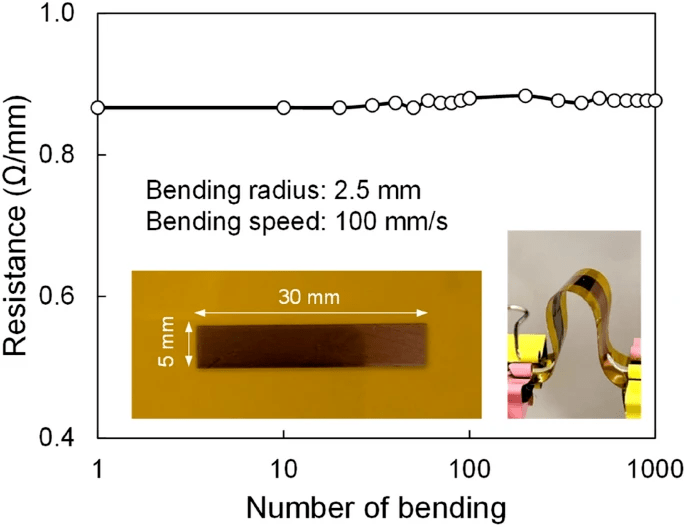

图8:在25 μm PI上制备了尺寸为5 × 30 mm2的方形铜,并在自制的弯曲机上进行了弯曲试验。经过1000次弯曲(弯曲半径为2.5 mm)后,试样的电阻由0.87变为~ 0.88 Ω/mm,如图8所示。激光烧结铜在多次弯曲作用下电阻的变化。弯曲速度为100mm /s,弯曲半径为2.5 mm。

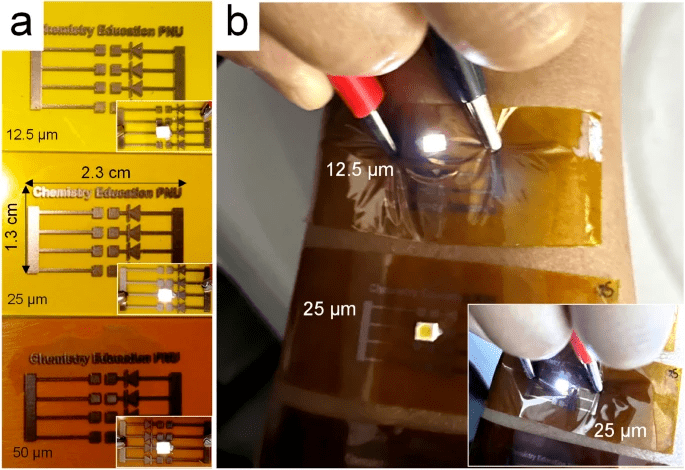

将Cu前驱体包覆在厚度分别为12.5、25和50 μm的PI薄膜上,进行激光烧结。图9a显示了所有PI薄膜中明确的Cu模型,尽管厚度不同。图9a中的插图表明LED工作正常。这种电极的一个潜在应用可能应用在含有生物传感器的小型生物电子设备中。因此,在将带有Cu模型的PI和LED连接到手臂皮肤后,进行了相同的测试。结果证实,即使在电源连接期间衬底PI弯曲,LED也能良好地运行(图9b)。

图9:为测试与LED的导电连接而设计的各种Cu模型:(a)在附着在玻璃板上的不同厚度(12.5、25和50 μm)的PI薄膜上形成的Cu模型;(b)在附着在手臂皮肤上的PI薄膜上的Cu模型上工作的LED。

研究人员演示了连接到附着在手臂皮肤上的PI上的Cu模型的LED的工作,即使在电源连接期间基片PI弯曲,LED也能正常工作。预期 这种方法将在制造生物电子学,包括生物传感器上研究应用。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们