本文作者宋启良、胡振峰、梁秀兵、乔玉林、金国,由激观光行察业编辑整理,仅供交流学习之用,感谢分享!

世界上第1台激光器诞生于1960年由美国科学家西奥多哈罗德梅曼教授利用红宝石研发,从此开启了激光造福人类的大门。在接下来的时间里应用于各种领域的激光器相继诞生。激光技术的推广使得医疗、装备制造、精准测量和再制造工程等领域科技飞速发展加快了社会进步的步伐。

在清洗领域中激光的应用更是取得了重要成果。与传统的清洗方法相比如机械摩擦、化学腐蚀和高频超声等激光清洗可以实现全自动化运行其具有工作效率高、成本低、对环境无污染、对基材无损伤和材料的适用范围广等优点完全符合绿色、环保的加工理念是目前最可靠、有效的清洗方式。

清洗是对废旧机械零部件检测和加工的前提采用激光清洗技术可以有效地控制基体表面形貌和表面粗糙度实现基材清洗后性能的提升也可应用于大型零部件制造、表面处理或者再制造领域。虽然目前激光清洗还没有完全取代传统的清洗方式但随着国家对制造业节能、减排等环保意识的增强激光清洗将以它独特的优点逐渐走进人们的生活。

一、激光清洗的原理

在20世纪80年代中期,Beklemyshev、Allrn等科学家针对实际工作需要将激光技术与清洗技术结合起来并进行了相关研究自此激光清洗(Laser Cleanning)这一技术理念诞生.众所周知污染物与基体之间的结合力分为共价键、双偶极子、毛细作用以及范德华力等作用力如能将此作用力克服或破坏那么就会达到脱污的效果。

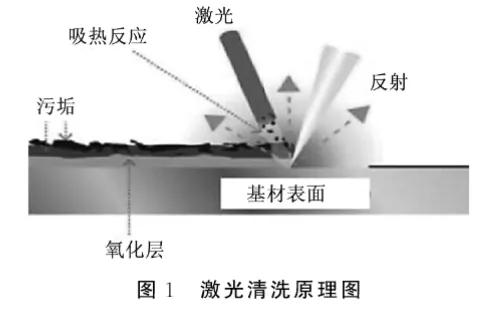

激光清洗是利用激光光束具有大的能量密度、方向可控和汇聚能力强等特性,使污染物与基体之间的结合力受到破坏或者使污染物直接气化等方式进行脱污,降低污染物与基体的结合强度,进而达到清洗工件表面的作用。激光清洗原理图如图1所示。当工件表面污染物吸收激光的能量后,其快速气化或瞬间受热膨胀后克服污染物与基体表面之间的作用力,由于受热能量升高,污染物粒子进行振动后而从基体表面脱落。

整个激光清洗过程大致分为4个阶段,即激光气化分解、激光剥离、污染物粒子热膨胀、基体表面振动和污染物脱离。当然,在应用激光清洗技术时还要注意被清洗对象的激光清洗阈值,选择合适的激光波长,进而达到最佳的清洗效果。激光清洗能够在不损伤基体表面的前提下,使基材表面的晶粒结构和取向改变,并且还能够对基体表面粗糙度进行控制,从而增强基体表面的综合性能。清洗效果主要受光束特性、基底与污物材料的物性参数和污物对光束能量的吸收能力等因素影响。

目前,激光清洗技术包括干式激光清洗技术、湿式激光清洗技术和激光等离子体冲击波技术等3种清洗方式。

1、干式激光清洗即脉冲激光直接照射清洗工件,使基底或表面污染物吸收能量温度升高,产生热膨胀或基底热振动,进而使二者分离。该方法大致分为2种情况:一种是表面污染物吸收激光膨胀;另一种是基底吸收激光产生热振动。

2、湿式激光清洗是在脉冲激光照射待洗工件前,先进行表面预涂液膜,在激光的作用下液膜温度快速升高而气化,气化的瞬间产生冲击波,作用在污染物颗粒中,使其从基体上脱落。此方法要求基体与液膜不能发生反应,故限制了应用材料的范围。

3、激光等离子体冲击波是在激光照射过程中击穿空气介质而产生球状等离子体冲击波,冲击波作用在待洗基体表面并且释放能量将污染物去除;激

光未作用于基体,因此对基体不产生伤害。激光等离子体冲击波清洗技术现已可以清洗几十纳米粒径的颗粒污染物,并且对激光波长没有限制。

在实际生产中,应根据需要具体选择不同的试验方法和相关参数,来获得优质的清洗工件。在激光清洗过程中,表面清洗效率与质量评定是确定激光清洗技术好坏的重要衡量标准。

二、激光清洗的发展现状

自20世纪80年代中期激光清洗技术理念诞生后,激光清洗一直伴随着激光技术的进步而发展。20世纪70年代美国科学家J.Asums率先提出用激光清洗技术清洗雕塑、壁画等文物的观点,并且在实践中验证了激光清洗对保护文物具有重要作用。

国外从事激光清洗设备生产的企业主要有美国的Adapt Laser和Laser clean all公司、意大利的El En goup公司以及德国的Rofin公司等,其激光设备大多为大功率、高重复频率的激光器。如E.Y.Assendel'ft等1988年首次利用短波高脉冲能量的CO2激光器进行湿式清洗试验,脉宽100ns、单脉能量300mJ,当时在世界上占有领先地位。

国外激光技术的发展以1998年作为历史分界,主要分为2个阶段:1998年以前激光清洗刚刚兴起,相对来说投入的人力物力有限、发展较慢;从1998年至今,激光在清洗领域的发展突飞猛进。R.Rechner等利用激光清洗铝合金表面的氧化层,使用扫描电镜、能谱仪、紅外光谱和X射线光电子能谱分析等方法观察清洗前后的元素种类与含量的变化。还有学者将飞秒激光器应用到对历史文献、文件的清理和保存领域中,且具有高的清洗效率、小的变色效果和对纤维无任何损伤等优点。

我国激光清洗的研究起步相对较晚,早期也只有部分高校(如西安交通大学、大连理工大学和南开大学等)开展研究。2005年华中科技大学和中科院的相关学者就军用装备表面清洗做了研究,利用TEA CO2激光器对飞机表面进行脱漆。2007年南开大学的宋峰等开展调Q短脉冲激光除漆的理论研究。2008年青岛科技大学的周桂莲等开展了激光对模具表面清洗的温度场研究。南京理工大学的张平等利用激光等离子体冲击波对硅片表面进行了清洗。

还有2017年陆军装甲兵学院的学者们率先研制出国内首台“新型500W高重频高能量激光清洗工程化设备”,打破了我国大功率激光清洗设备依赖进口的局面。我国学者王曼曼等研究了激光清洗与传统清洗方式的差异性,自主研发了手持式激光清洗系统,并应用Ezcad软件,结果发现,手持式激光清洗系统使用更便捷,不受工作环境的限制,对于一些比较大型的工件进行除锈会比台式的更加方便,应用领域更广阔。目前,我国虽然在激光清洗领域取得了一些进展,但激光器制造的核心零件还需进口,部分核心技术仍处于国际落后阶段;因此,加强开发我国激光清洗技术、在核心技术层面上革新是任重道远的,也是迫在眉睫的。

三、激光清洗的应用

激光清洗在工业生产中作为加工的第1道工序,不仅可以有效除锈、除污,还可以使基体表面发生化学反应,生成一层保护层防止基体重新生锈,提高其抗蚀能力。目前,激光清洗技术已应用到军工、工业生产、微电子、文物保护和医疗等各个领域。

3.1 在军工领域中的应用

在军工领域中,最早美国科学家提出利用激光对军用飞机进行脱漆,并作了相关研究,但由于当时激光器设备昂贵且大而笨重,故只停留在实验室研究阶段,此后随着激光设备的进步与完善,为激光清洗提供了便利。

我国罗红心等利用连续CO2激光器对飞机蒙皮模拟试样进行脱漆,激光功率为30W/mm2以400mm/min的扫描速度可一次将蒙皮旧漆除掉,且对基体无损伤。郑光等在前人的基础上对TEA CO2激光飞机蒙皮脱漆后进行一系列性能测试,结果表明,脱漆后的飞机蒙皮抗拉强度、疲劳强度以及维氏硬度等与基体相比均无变化,耐蚀性能有所上升;在不引起靶面气体击穿的前提下,激光的能量密度越高,脉宽越窄,越有利于脱漆。目前,厚度为1mm、面积为36m2的旧漆层利用激光清洗可在1h内完全脱掉,在48h内可完成1架波音 737飞机的蒙皮脱漆。以上足以说明,激光清洗技术在飞机蒙皮脱漆处理上的应用具有里程碑式意义。

在其他军用装备上激光清洗也发挥了巨大的作用。侯素霞等利用CO2激光器清洗军用装备表面霉菌,根据激光照射过程中使菌体燃烧或微量爆炸而气化分解的原理,研制出了军用小型激光清洗设备,有效地防止了霉菌对武器装备的腐蚀和氧化,消除了菌丝形成的生物电桥对设备电路的影响,大大减少了武器装备清洗的人力、物力。宋桂飞等针对弹药修理面临的除锈除漆技术难题,利用20W光纤激光器对弹药开展了除锈除漆试验,结果表明, 激光辐照扫描的部位锈蚀、残余油漆均被清除,并露出基体材料的金属光泽,且基体组织均匀、无损伤; 材料的表面温度几乎没有变化,表明激光用于危爆装置表面处理,不会因热效应而发生燃爆,只需要处理好激光特征参数与表面处理质量、作业效率的关系。

在军用装备的维护与制造中激光清洗可提升装备维修的效率,减少武器弹药表面的氧化,为军用装备、军队战斗力提供有力保障。

3.2 在工业领域的应用

在工业生产领域,机械设备长时间服役,零部件表面积累了大量油污、废旧漆层、锈蚀和积碳等污染层。利用TEA CO2激光器清洗工业设备上长期服役的铁钉后,利用SEM检验分析发现,铁钉上原有的镀锌镀层完好无损,只是将表面的油污等污染层清除。

Y.C.Guan等采用脉冲 Nd:YAG 激光器(为1064nm)对柴油机活塞的碳质沉淀物进行了清洗,后经 XPS 和 SEM/EDX 等检测发现,柴油机基体表面的 Fe3C被完全清除,羧酸盐也显著减少。罗雅等根据焊接工艺需要,对焊前 TC11钛合金进行激光清洗的前处理,并研究激光清洗对焊接性能的影响,试验采POWERLASE Rigel i400的纳秒脉冲固体激光器,清洗功率为150W,线光斑长25mm,扫描速率为10mm/s,并使用氩气保护,对清洗试件和未清洗试件分别进行真空电子束焊接并分析测试,结果表明,激光清洗后可以完全清除钛合金表面的氧化膜和污染物,且焊缝质量为一级,内部无焊接缺陷产生,可见激光清洗技术相对于传统的焊前试样处理方法,可以有效地改善焊接

质量。

N.Maharjan等学者利用波长790nm、130fs脉冲、功率1.5W的飞秒激光器清洗航空零部件,可有效地去除表面污染物,经测试分析发现,清洗后表面氧含量显著下降,在适当的激光参数下,将飞秒激光应用于清洗技术中可提高清洗效率。倪加明等利用激光清洗技术对铝合金阳极氧化膜进行局部激光清洗,并将清洗后的焊接试板进行对接焊接,通过X射线检测以评定焊缝质量,采用金相组织进行观察和分析,通过常温拉伸试验测试去除氧化膜对焊缝性能的影响,结果表明,阳极氧化膜被彻底清洗干净,经激光清洗的铝合金接头抗拉强度为298~303MPa,拉伸断裂延伸率为6.2%~6.5%,激光清理焊缝与机械刮削焊缝的性能范围一致,焊接过程中焊接熔池干净,焊缝无聚集状气孔、杂质等内部缺陷,大大提升了铝合金的焊接性。

S.Genna等利用激光清洗技术对碳纤维增强塑料(CFRP)表面进行清洗,探究了碳纤维布的激光辅助连接(LAJ)的预处理工艺,利用 Yb:YAG 纤维激光器,功率为30W,结果表明,激光清洗作为预处理使接头强度显著增加,其他参数最优情况下,强度是样本的2倍;激光清洗可从层压板中去除第1个环氧基层,这对改善连接形态极为有利。乔玉林等利用波长为1064nm的高重频高能量激光对钛合金表面积碳进行了激光清洗试验,并分析了清洗速度对激光清洗钛合金积碳表面的形貌和组成的影响,结果表明,当激光功率为500W、脉冲宽度为20ns、频率为18kHz、扫描宽度为5cm时,清洗速度为7cm2/s的清洗效果最佳,质量最好;若清洗速度过小,钛合金表面会出现光斑痕迹,光斑中心会有部分微熔。

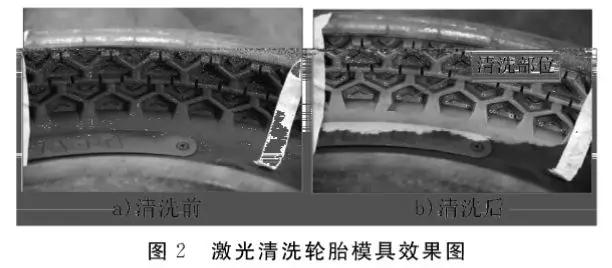

激光清洗技术在橡胶生产行业同样有着不可替代的作用,轮胎模具由于长时间的服役,表面沉积了大量污染物,对生产精度产生了巨大影响,利用激光技术可以对轮胎模具表面(见图2)进行“绿色”清洗。

激光清洗技术在工业上的应用,使除积碳效果和焊接工艺质量得到大幅度的提升,可对不同的基材表面进行高效积碳清洗,减少焊接缺陷,提升材料的焊接性;同时还可节约企业的生产成本,提升企业的生产效率。

3.3 在其他领域的应用

在微电子加工、文物保护和医疗等其他领域,激光清洗技术的应用也取得了很大进展。聚酰亚胺是电子元器件封装薄膜内部连接结构的介质材料,利用波长为248和193nm的准分子激光可以有效地剥离有机聚合物,防止Pd和TiCrW等对聚酰亚胺的污染。在电路板清洗方面,被广泛应用的是KrF激光器,其脉冲能量为300mJ、脉宽为20ns、频率为1Hz,可清洗电路板表面的钝化膜。

激光清洗文物、工艺品以及建筑物的应用已经非常广泛,在欧洲人们已经清洗了各种建筑,如波兰的烈士墓、伦敦的西行政宫等。采用KrF准分子激光器,用波长为1.06nm的激光可以有效地将石雕等工艺品(如石灰石、大理石和骨头)的污垢清洗干净,且对文物本身无损害。虽然激光清洗技术应用效果十分可靠,但激光并不是所有文物都可以清洗的,如彩色多样的工艺品,由于不同的颜色对激光吸收色谱不同,导致吸收能量大小不一,故能量吸收高的部分会受到损伤。

在医疗上,激光清洗已被应用在清洗纹身、纹眉领域中。以往利用化学药物清洗或者进行近一步纹涂掩盖,不但不能完全清洗掉色素,还会留下疤痕,甚至危害健康;将激光作用于患处,利用激光传递的能量将色素颗粒快速击碎,通过皮肤退皮以及细胞吞噬等代谢方式去除纹身色素,且激光清洗效果良好,并对患者的皮肤无伤害。

还有学者将激光清洗技术与食品工业相结合,利用YAG纳秒脉冲激光器,在不同的加工条件下,将304不锈钢板上的食品加工残留物清洗干净。

T.Uthaijunyawong等通过使用合适功率(12W)的激光,可以在不损坏底物表面的情况下对食品用具进行清洗,获得了17%的清洁面积,通过GC/MS/SIM技术定量分析了激光清洗前后的16种多环芳烃(PAHs)烟熏腌泡汁中产生的烟雾。试验表明,在激光排气中,测试发现2-3环的多环芳烃约占全部多环芳烃的86%,总的PAH浓度数值远远高于世卫组织中所规定的1ng/m3多环芳烃含量,因此在激光清洗时要安装一个适当的抽吸系统,以防止食品的二次多环芳烃污染。激光清洗食品用具过程可以缩短清洗时间,减少有毒废物的使用,并在此过程中降低操作人员的职业风险。

四、结语

目前,我国制造业大而不强,缺乏核心技术,在表面处理工艺领域尤为突出。现代智能制造的发展,需要表面处理技术作为基石,需要先进的工艺方法实现填补和替代,这是我国制造业由大转强过程中面临的一个重要挑战。

激光清洗技术作为现代绿色清洗技术,是新时代工业发展的产物,具有省时、省力、对基材无损害以及对环境无污染等优点。

据统计,2018年全球清洗市场总额已达到5.89亿美元,预计到2023年,这一数值将攀升至7.24亿美元,可见引入激光清洗技术将会带来极其可观的经济效益。

以上内容作者宋启良、胡振峰、梁秀兵、乔玉林、金国,由激光行业观察编辑整理,激光天地转载,不代表本公众号观点及立场,仅供交流学习之用,如有任何疑问请留言与我们联系!

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们