动力电池是新能源汽车的核心零部件,直接决定整车性能,激光焊接工艺开始进入人们视野。高效精密的动力电池激光焊接机可以大大提高汽车动力电池的安全性和使用寿命,将为今后的汽车动力技术带来革命化进步;动力电池的激光焊接部位多,有耐压和漏夜测试要求,材料多数为铝材,因为焊接难度大,对焊接工艺的要求更高。

动力电池壳体的焊接主要是侧焊与顶焊两种,双方之间各有优缺点,而铝壳电池因为其材料的特殊性,容易出现凸起、气孔等问题,方形电池焊接在拐弯处容易出现问题。德誉激光今日将介绍激光焊接机在动力电池领域的应用。

激光焊接与其它焊接技术对比电池制造过程涉及的焊接技术十分广泛,如超声波焊、电阻焊和激光焊接等。焊接方法与工艺的合理选用,直接影响电池的生产成本、质量的可靠性与使用的安全性。激光焊接作为电池生产一项非常重要的工艺环节,对电池的一致性,稳定性和安全性有很大的影响,动力电池激光焊接部位多,工艺难度大,对焊接工艺要求更高。通过高效精密的激光焊接可以大大提高汽车动力电池安全性、可靠性和使用寿命,必将为今后的汽车动力技术的发展提供重要保障。

图为激光焊接机在动力电池制造工序中的具体应用

对比发现,激光焊接优势在于焊材损耗小、被焊接工件变形小、设备性能稳定易操作,焊接质量及自动化程度高。其工艺上的优势是其它焊接方式无法比拟的其特点如下。

一,焊接设备价值

对于动力电池生产企业简而言之,激光焊接是一个将正负极材料、隔膜和电解液等原材料化零为整的融合制造过程,是整个动力电池生产流程中的关键工艺。将所有原材料焊接成电池电芯、PACK模组,可直接用于传统消费电子、电子工具、电动自行车、储能电站及新能源汽车领域。

另一方面,激光焊接在动力电池中的地位也可以从焊接设备的成本价值上体现出来。以电池原料为对比,原料在成本中占比是持续性的且以吨为单位购入;激光焊接设备基本是一次性到位,不同工艺或类型的焊接设备价值数额在数十万位至数百万位人民币,在电池厂投入中占比5-15%,在电池组pack厂投入占比10-40%不等。

二,激光焊接设备类型

市场上应用于动力电池的激光设备从外观上看虽是“乱花渐欲迷人眼”,但最终达成的殊途同归的作用。以工艺的复杂程度和设备占用空间上区分,激光焊接设备基本可以分为三种类型:中试设备、全自动工作站和全自动流水线。

中试设备,基本为单机半自动操作台,应用于初期中试产品的测试和小批量生产。

全自动工作站,多为双剑合璧的模式,激光主机加半封闭或全封闭式工作台,每工位工作台上一般配备多工位夹具工装,适用于动力电池激光焊接和电池组PACK焊接的各种工艺的单工序段全自动系统。

全自动生产线,全自动工作站的升级版,将多个工作站相连接,形成电芯焊接或电池组PACK焊接的完整智能自动化产线。

三,激光焊接未来趋势

近年来,很多国内外动力电池生产厂商,在较为复杂的生产工序中,对于不同的工序、不同的被焊接部件,采用不同焊接方法,随着新能源汽车行业迈向纵深发展,对配套电池的装配与焊接精度、质量都提出了更高的要求,大规模的采用激光焊接工艺势在必行。

激光焊接机在动力电池焊接领域焊前/焊后检测应用市场需求

在动力电池激光焊接生产中,焊前需要对来料进行检测,焊后需要对焊接效果进行确认,传统技术采用的是人工目测。由于人工目测受员工技术熟练程度、环境、甚至心情的影响较大,容易出现很多误判,影响产品良率。为进一步提升产品品质,我公司于2013年率先开发了应用于电池焊接段的焊前焊后自动检测技术。

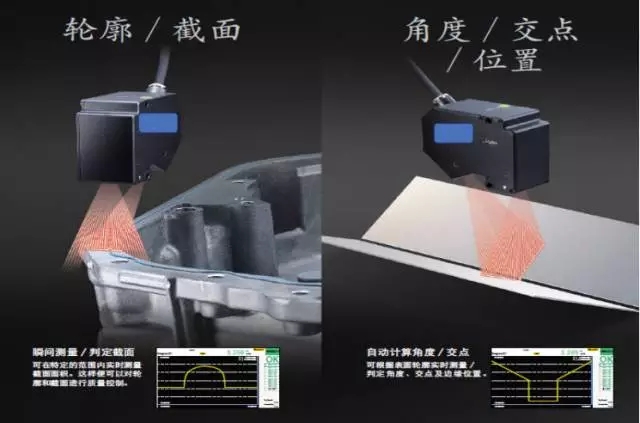

动力电池焊接领域焊前轮廓扫面仪图

焊前检测:

电池入壳完成后,电芯与壳体压装,为保证焊接质量,电芯顶盖与壳体配合公差< ±0.2MM。采用轮廓扫描仪对电池顶盖和壳体进行扫描,通过图像处理技术,判断其公差是否在此范围内,不在公差范围内的产品,不进行焊接直接流入不良品筐,在公差范围内的产品流入下一道工序进行焊接。

焊后检测:

|

电池焊接完成后,为保证焊接焊道溶池质量,需要检测溶池是否溢出,控制范围<0.06MM。通过图像处理技术,确定此熔池溢出是否在控制范围之内,然后合格品与不合格品分别流入不同工位。另外,通过图像处理技术还可以检测出爆点、漏点等焊接不良。 轮廓扫描仪运用于电池顶盖与壳体之间的高度差,来判断电池是否达到焊接要求。在焊前焊后检测中,使用了线激光测量技术,关键技术优势如下: 1、可同时单点或多点测量 2、可同时对不同反光强度材质检测 3、高速度、高精度、高稳定性

动力电池焊接领域焊后检测应用

光纤激光焊接机在电池领域焊接应用与难点

高效精密的激光焊接可以大大提高汽车动力电池的安全性和使用寿命,将为今后的汽车动力技术带来革命化进步;动力电池的激光焊接部位多,有耐压和漏夜测试要求,材料多数为铝材,因为焊接难度大,对焊接工艺的要求更高。 动力电池壳体的焊接主要是侧焊与顶焊两种,双方之间各有优缺点,而铝壳电池因为其材料的特殊性,容易出现凸起、气孔等问题,方形电池焊接在拐弯处容易出现问题。 方形动力电池焊接难点 方形电池由于来料的配合精度等方面的因素影响,焊接时拐弯处最容易出现问题,需要再根据实际情况再找出应对策略,调整焊接速度可以解决这类问题,圆形电池没有这方面的问题,但后续 集成电池模组的难度较大。 铝壳动力电池的焊接难点 目前铝壳电池占整个动力电池的90%以上,铝材的激光焊接难度较大,会面临焊接表面凸起问题、气孔问题、内部气泡问题,表面凸起、气孔、内部气泡是激光焊接的致命伤,很多应用由于这些原因不得不停止或者想办法规避。很多电池厂家在研发初期都会为此大伤脑筋,究其原因,主要是采用的光纤芯径过小或者激光能量设置过高所致;在动力电池焊接当中,焊接工艺技术人员会根据客户的电池材料、形状、厚度、拉力要求等选择合适的激光器和焊接工艺参数,包括焊接速度、波形、峰值、焊头倾斜度角度等来设置合理的焊接工艺参数、以保证最终的焊接效果满足动力电池厂家的要求。 动力电池焊接的工艺难点 一般壳体厚度都要求1.0毫米以下,主流厂家目前根据电池容量不同壳体材料厚度0.6mm和0.8mm两种方法。焊接方式主要为分为侧焊与顶焊,其中侧焊的主要好处是对电芯内部的影响较小,飞溅物不会轻易进入壳盖内侧。由于焊接后可能会导致凸起,这对后续工艺的装配会有些微影响,因此侧焊工艺对激光器的稳定性、材料的洁净度和顶盖与壳体的配合间隙有较高的要求,而顶焊工艺由于焊接在一个面上,可采用更高效的振镜扫描焊接方式,但对前道工序入壳及定位要求,对设备的自动化要求高。

动力电池激光焊接全套自动焊接方案

深圳动力电池激光焊接机生产厂家-德誉激光可根据贵客户提供的动力电池尺寸和基本要求做出客户满意的动力电池激光焊接机全自动焊接方案。以下是德誉激光为大家提供的一款大功率动力电池激光焊接机设备结构构成:

一、动力电池激光焊接机机器大致结构有: (1)、机架系统。 (2)、动力电池。 (3)、传送系统。 (4)、上下料系统。 (5)、电池盖压紧系统。 (6)、电池整形系统。 (7)、激光系统。 (8)、三维运动系统。 (9)、电池夹紧旋转系统。 (10)、工位转换系统。 二、机架系统的机器框架采用80*80的国标方管焊接而成、最大程度的保证了机器的牢固性和刚性。从而保证了机器的精度。 三、动力电池激光焊接是按照客户提供的电池规格来进行装配。

动力电池激光焊接装配图

四、传送系统采用国内知名厂家的传送装置改制而成、有效地保证了传送装置的实用和可靠性。同时添加了定位装置。防止了机器的误操作带来的损失。提高了产品的成品率。 电池激光焊接机运动原理: 1、 盖好电池盖的动力电池传送带传送到达(电池挡板)处被定位、同时传送带停止传动。 2、 焊接好的动力电池放下(电池挡板)后收回。传送带开始传动、焊接好的动力电池经传送带传送离开。 3、 焊接好的动力电池离开后(电池挡板)伸出挡住下一个电池。

动力电池顶盖激光焊接图

|

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们