作者: 颜孟华

单位: 国立勤益科技大学 机械系 博士后研究员.

摘要:

因玻璃具有良好透光性,所以将UV雷射应用于玻璃加工为目前业界常用方法,雷射诱导背面湿法刻蚀(Laser-induced backside wet etching, LIBWE)技术可克服此透光性缺点,利用LIBWE系统对于可透光之基材(玻璃)蚀刻,其结果可达到近光学平面的蚀刻结果;此外,高深宽比之结构,亦可透过LIBWE加工制作来达成,显示此技术之高产业应用性。本文除探讨LIBWE技术之架构外,亦简述其工作原理,最后介绍不同LIBWE系统之蚀刻结果,并比较不同LIBWE系统之特色。最后,因LIBWE技术目前已渐趋成熟,但其商用化产品目前不多,因此想藉此文章推广LIBWE技术,未来希望LIBWE技术有机会可应用于其他雷射应用加工产业。

1. 前言

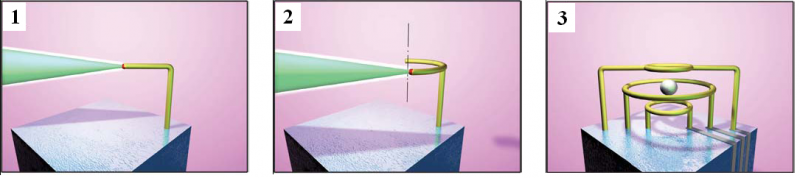

当利用微电子机械系统(MEMS)技术来制造微米/次微米结构时,需要经过耗时光罩生产、复杂的光微影技术及蚀刻流程等,此复杂的流程阻碍了新原型(prototype)的快速发展.为减少开发时间,利用雷射激光直写(laser direct-write, LDW)技术是一个好的选择。 LDW已在玻璃 [1]、聚甲基丙烯酸甲酯(压克力)[2]和硅膜[3]等材料上,被应用于制造微米尺寸结构。另外,LDW已结合化学金属沉积方法建构出三维立体微结构[4],此方法为激光直写式化学气相沉积(LDW-CVD),此方法类似3D打印机的原理,透过准确的雷射聚焦来使基材的气态前趋势物固化形成复杂的3D结构[4],如下图1所示。LDW技术除了可以快速制造新的原型,包括3D结构,还可制作不同长宽比的沟槽及表面平滑的微米结构。因此上述研究皆证明LDW对于快速原型开发来说是一个适合的技术平台。

图1、利用LDW-CVD方法来建构3D微结构之流程示意图[4]。

雷射激光照射方法长期以来被应用于各种材料的结构化,利用雷射对于材料的烧蚀,改质或沉积等不同方式,这些不同的雷射引导的物理和化学过程,被应用于产生材料体积和其表面的微观结构。雷射诱导背面湿法刻蚀(Laser-induced backside wet etching, LIBWE)方法最早于1999年由Wang团队所发表[5, 6],是一种已被开发且有前途的LDW技术 [5-7]。LIBWE可在光学透明材料表面形成微结构,其表面粗糙度可接近光面质量。LIBWE的优点包括:1.较低的蚀刻阈值(约为直接蚀刻的1/40),此阀值是指可蚀刻材料的最低雷射能量值。2.对于透明材料蚀刻有更好效果,其蚀刻表面精糙度(Rrms)可小于10 nm [8]及高深宽比之深沟结构(可高达60)[9]。3.和传统的直接激光蚀刻比较,LIBWE有较小的热影响区域(heat-affected zone, HAZ)[10]。因此,LIBWE可为微电子相关产业创造新型微结构、光纤、集成光学、微光学[8, 11, 12] 和微流体结构[13]…等。当有难以应用标准的蚀刻技术时来达成之特殊结构,利用LIBWE方法就成为另一种最佳选择,例如:在石英玻璃中制作信道波导结构时,就可利用LIBWE。

LIBWE技术的发展近年来已趋成熟,许多研究指出LIBWE实验架构可透不同雷射光源及吸收物质(染剂)来达成[7, 10, 13-16],目前已有研究发展出利用低成本的绿光雷射及其对应的吸收染料[10, 14-16]。 LIBWE可使用不同的雷射源作为光源,如可见光雷射(波长(λ)为532 nm)和紫外光(UV)雷射(λ= 248 nm、266 nm和351nm);在吸收染剂部份也可使用不同的染剂如烃类(如甲苯或芘(pyrene)/丙酮)和金属吸收染料(例如汞和镓)[14, 17-19]。根据以前的研究[20],LIBWE采用液态金属吸收剂具有比烃吸收剂更高的蚀刻速率和更低阈值。因此,接下来将介绍LIBWE的架构及其工作原理。

2. 实验架构及其工作原理:

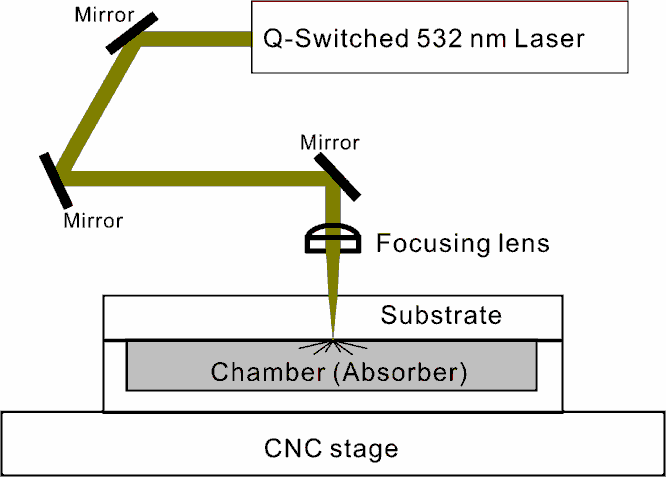

LIBWE系统之基本实验架构如下图2所示,其中雷射光源可依不同应用或研究而自行选用(本图中是以可见光雷射为例),而不同的雷射光源需搭配不同吸收染剂才能达到蚀刻效果,这也是目前LIBWE相关研究中重要研究主题。而LIBWE工作原理简单叙述如下,雷射光会直接穿过待刻基材到达吸收层,而雷射能量会被吸收染剂所吸收,因此蚀刻的现象会发生在基材跟吸收染剂的界面。在完成蚀刻后,基材通常利用超音波震洗机清洗,主要是将残留于接口的吸收染剂清洗干净,若是使用液态金属作为吸收染剂时,则可利用稀盐酸来清洗基材,而最后一道程序就是利用去离子水将基材表面做清洗。

图2. LIBWE系统架构[10]

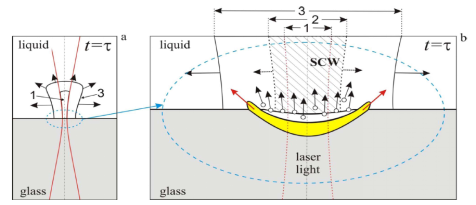

接着介绍LIBWE的蚀刻机制,如下图3所示,雷射能量经由吸收染剂所吸收,接着在基材/吸收染剂接口产生高温的超临界水(supercritical water,SCW),此区域的高温会使基材发生熔化/软化,甚至汽化的情况发生,而超临界水接着会产生爆炸性沸腾现象,进而使已软化的玻璃基材脱落,因而达到蚀刻的效果。若想更深入了解此现象,可参考Tsvetkov (2017) [21]的研究论文。在介绍完LIBWE架构及原理后,接下来为大家介绍各种不同雷射光源及不同吸收染剂的LIBWE系统。

图3. LIBWE蚀刻原理。

利用单一脉冲波模式来解释LIBWE蚀刻过程的机制;在a和b中,红色曲线表示聚焦在玻璃/液体界面上的激光束; 1表示观察到90%激光能量的区域; 2为激光脉冲末端高温超临界水(SCW)的扩展面积; 3是高液压的扩大区域。带箭头的空白圆圈表示超临界水高温蒸发和玻璃蚀刻的过程;黄色的区域表示软化的玻璃的体积,其通过高液压沿着边缘被挤出。[21]

3. 紫外光雷射LIBWE系统(UV-LIBWE)

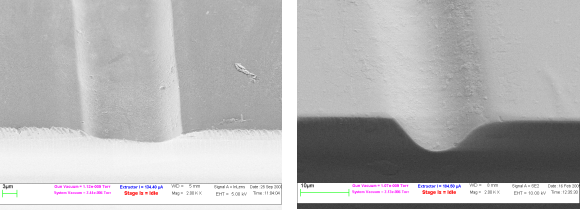

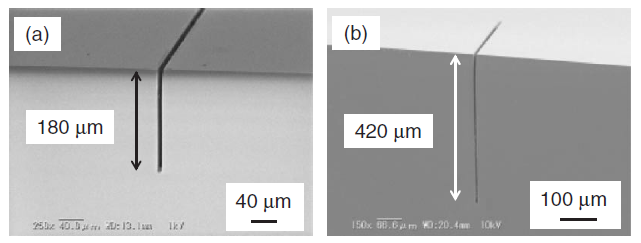

LIBWE系统的雷射光源大多是探用紫外光雷射光源,其波长包含248 nm、266nm及355nm…等多种不同波长,而其相对应吸收染剂也相对多,例如甲苯或芘(pyrene)/丙酮和金属吸收染料(例如银)…等多种,其蚀刻结果如下图所示,可刻出接近光学平面之流道,其最佳表现粗糙度(Ra)可达10 nm以下 [8]. 此外,高深宽比之微结构蚀刻是LIBWE之特点,如下图5所示,其深寛比可高达60,因此可用于做深沟之结构。

图4. UV-LIBWE蚀刻玻璃(Borofloat 33)之结果[13]

图5. UV-LIBWE蚀刻具高深宽比结构之结果[9]

4. 可见光雷射LIBWE系统(visible-LIBWE)

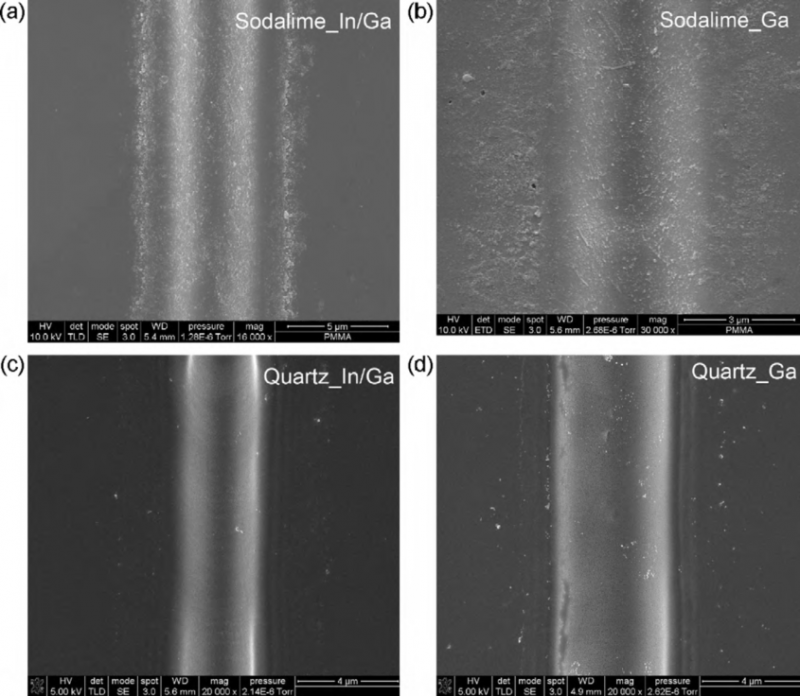

利用可见光雷射作为光源是经济便宜的方法来建构LIBWE系统,其波长为527 nm和532nm…等多种选择,其相对应的吸收染剂为Rose Bengal, Amaranth及Gallium…等多种不同吸收染剂,其蚀刻结果如下图6所示。因此我们可发现,若是以可见光雷射作为雷射光源,其吸收染剂大多为一般染料,因此可大幅降低系统建构成本,亦可增加实验操作的安全性。

图6. Visible-LIBWE系统搭配金属吸收剂Gallium之蚀刻结果.可发现其表面非常平滑。[10]

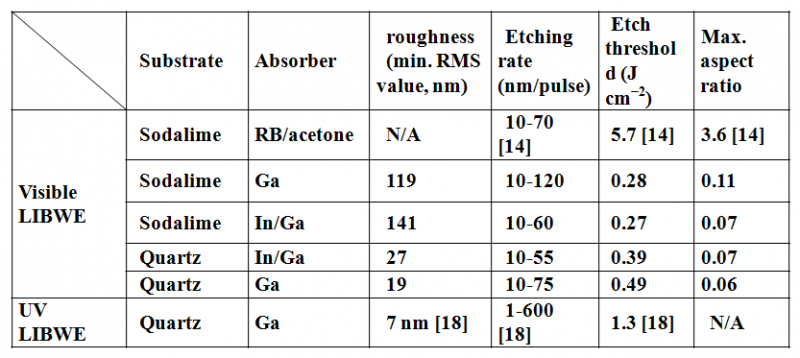

接下来我们大约可以比较两种不同蚀刻方法之结果,如下表1所示,从表中可发现Visible-LIBWE的蚀刻表面粗糙度比UV-LIBWE结果略差,但其阀值却比较小,主要可能原因为金属吸收染剂吸收雷射能量后,直接传到玻璃,进而软化玻璃达到蚀刻效果。另外,可发现深宽比方面,利用金属吸收染剂可达到最佳深宽比远小于有机染剂,这是应用金属吸收染剂的限制。

表1. UV-LIBWE与Visible LIBWE的蚀刻结果比较表[10]

5. 结论

目前业界的玻璃加工为主要利用大功率的UV雷射来进行,主要因玻璃具有良好透光性,而LIBWE技术刚好可克服之缺点,利用LIBWE系统对于可透光之基材(玻璃)蚀刻,可达到近光学平面的蚀刻结果,且其可达到高深宽比之结构,大大增加LIBWE在不同产业的应用性。此外,若是以可见光雷射作为主要光源,因其搭配吸收染剂为一般染料,可大幅增加实作操作之安全性。因LIBWE技术目前已渐趋成熟,目前已有产业商品出现,例如:Laser Marking Machine with LIBWE method(Y-E DATA Inc.)[22]. 相信LIBWE未来很有机会可应用于其他雷射应用加工业。

作者联系:Mail:emh1989@gmail.com

参考文献:

1. An R, Uram JD, Yusko EC, Ke K, Mayer M, Hunt AJ. Ultrafast laser fabrication of submicrometer pores in borosilicate glass. Optics letters. 2008;33(10):1153-5.

2. Cheng J-Y, Wei C-W, Hsu K-H, Young T-H. Direct-write laser micromachining and universal surface modification of PMMA for device development. Sensors and Actuators B: Chemical. 2004;99(1):186-96.

3. Lagally MG. Silicon nanomembranes. MRS bulletin. 2007;32(1):57-63.

4. Stuke M, Mueller K, Mueller T, Williams K, Oliver R, Ohlberg D, et al. Direct-writing of three-dimensional structures using laser-based processes. MRS bulletin. 2007;32(1):32-9.

5. Wang J, Niino H, Yabe A. Micromachining of quartz crystal with excimer lasers by laser-induced backside wet etching. Applied Physics A: Materials Science & Processing. 1999;69(7):S271-S3.

6. Wang J, Niino H, Yabe A. One-step microfabrication of fused silica by laser ablation of an organic solution. Applied Physics A: Materials Science & Processing. 1999;68(1):111-3.

7. Vass C, Osvay K, Véső T, Hopp B, Bor Z. Submicrometer grating fabrication in fused silica by interferometric laser-induced backside wet etching technique. Applied Physics A: Materials Science & Processing. 2008;93(1):69-73.

8. Zimmer K, Böhme R. Precise etching of fused silica for refractive and diffractive micro-optical applications. Optics and Lasers in Engineering. 2005;43(12):1349-60.

9. Kawaguchi Y, Sato T, Narazaki A, Kurosaki R, Niino H. Etching a micro-trench with a maximum aspect ratio of 60 on silica glass by laser-induced backside wet etching (LIBWE). Japanese journal of applied physics. 2005;44(1L):L176.

10. Yen M-H, Huang C-W, Hsu W-C, Young T-H, Zimmer K, Cheng J-Y. Crack-free micromachining on glass substrates by visible LIBWE using liquid metallic absorbers. Applied Surface Science. 2010;257(1):87-92.

11. Konstantaki M, Childs P, Sozzi M, Pissadakis S. Relief Bragg reflectors inscribed on the capillary walls of solid‐core photonic crystal fibers. Laser & Photonics Reviews. 2013;7(3):439-43.

12. Kopitkovas G, Lippert T, Venturini J, David C, Wokaun A, editors. Laser induced backside wet etching: mechanisms and fabrication of micro-optical elements. Journal of Physics: Conference Series; 2007: IOP Publishing.

13. Cheng J-Y, Yen M-H, Wei C-W, Chuang Y-C, Young T-H. Crack-free direct-writing on glass using a low-power UV laser in the manufacture of a microfluidic chip. Journal of Micromechanics and Microengineering. 2005;15(6):1147.

14. Cheng J-Y, Yen M-H, Young T-H. Crack-free micromachining on glass using an economic Q-switched 532 nm laser. Journal of Micromechanics and Microengineering. 2006;16(11):2420.

15. Cheng J-Y, Yen M-H, Hsu W-C, Jhang J-H, Young T-H. ITO patterning by a low power Q-switched green laser and its use in the fabrication of a transparent flow meter. Journal of Micromechanics and Microengineering. 2007;17(11):2316.

16. Cheng J-Y, Kao W-C, Mousavi MZ, Chang H-F, Hsu W-C, Yen M-H, et al. High-quality surface micromachining on polymer using visible-LIBWE. Journal of Laser Micro Nanoengineering. 2016;11(1):117.

17. Niino H, Yasui Y, Ding X, Narazaki A, Sato T, Kawaguchi Y, et al. Surface micro-fabrication of silica glass by excimer laser irradiation of organic solvent. Journal of Photochemistry and Photobiology A: Chemistry. 2003;158(2):179-82.

18. Zimmer K, Böhme R, Hirsch D, Rauschenbach B. Backside etching of fused silica with UV laser pulses using mercury. Journal of Physics D: Applied Physics. 2006;39(21):4651.

19. Zimmer K, Böhme R, Ruthe D, Rauschenbach B. Backside laser etching of fused silica using liquid gallium. Applied Physics A: Materials Science & Processing. 2006;84(4):455-8.

20. Zimmer K, Böhme R. Laser-induced backside wet etching of transparent materials with organic and metallic absorbers. Laser Chemistry. 2008;2008.

21. Tsvetkov MY, Yusupov V, Minaev N, Akovantseva A, Timashev P, Golant K, et al. On the mechanisms of single-pulse laser-induced backside wet etching. Optics & Laser Technology. 2017;88:17-23.

22. https://www.yedata.com/laser/libwe.html

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们