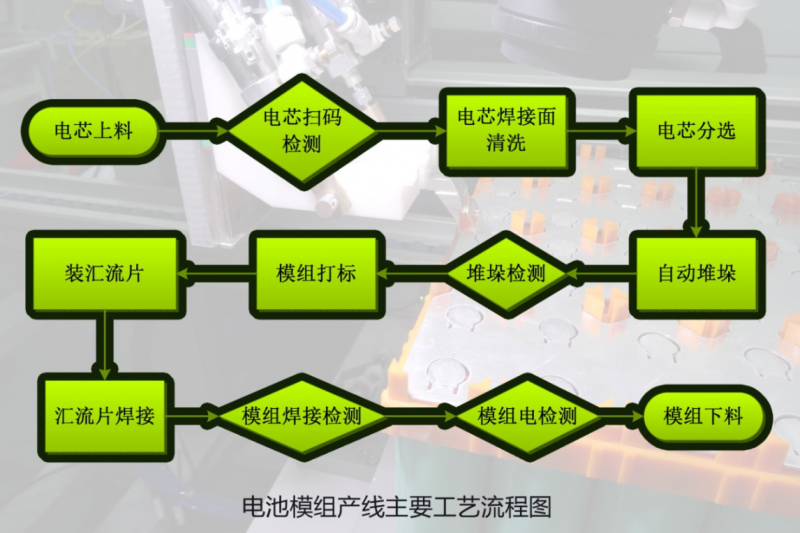

电池模组生产线一般包括电芯上料、扫码、测试、清洗、分选、模组堆垛、堆垛检测以及模组焊接、焊接检测、模组下料等工序(如下图所示),物料传输、自适应、视觉定位、MES制造执行管理是整条产线中需要解决的主要关键技术,也是适配小批量多品种生产形态的重要技术支撑。

从电芯上料到最终模组下料,整个物料的传送通过物料传输系统来完成,物料传输系统还可以根据工艺的调整需求灵活扩展工位,不同工位之间的传递无需人为操作,模组定位板自带产品尺寸调整机构,能适应不同尺寸模组的装夹,非常适配小批量多品种的生产需求。

自适应系统

在电池模组的生产过程中,电芯来料软包、方型及圆柱几种最为常见,由于市场对标准的缺失造成了市场对电池模组不同规格尺寸需求,这势必需要对应的工装夹具类型繁多,由此大大增加了生产成本。如果在同一产线上实现小批量多品种生产,不仅需要工装夹具能适应不同来料,其它工位更是需要兼容不同来料。

不同种类规格尺寸的电芯在堆垛成不同尺寸的模组后,每经过一道工序都需要适配自适应系统来确保整线节拍的联动,尤其是焊接工序,只有适应不同尺寸的模组才能完成模组PACK工序。自适应系统采用多轴组合联动,实施产品加工区域内位置定位,可不受任何形式来料的限制,完成焊接工作并传送到下一道工序。

视觉定位系统

电芯焊接面清洗、模组打标、汇流片焊接通常是采用激光加工的方式来完成,电池模组装配后,往往尺寸公差较大,很难达到激光加工对间隙位置尺寸要求,导致加工质量急速下降。

视觉定位系统的导入则能满足精准定位的需求,一般精度可达到±0.05mm,通过视觉拍照数据采集,并将来料偏差反馈给控制系统,从而实现了加工位置的高精度定位。

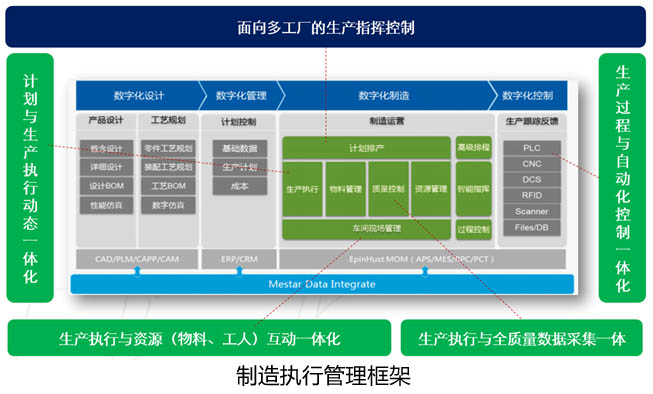

MES制造执行管理系统

制造执行管理系统是设备与人工之间的桥梁。 MES制造执行管理系统具有开放式的开发平台,可在系统底层平台基础上快速、敏捷的按用户需求完成MES项目的实施开发,人工只需按照MES的参数指示指导工作,并通过图表的形式综合统计和分析后,对现有的生产设定信息进行改进,以进一步提高生产效率和产能。

从电芯上料到最终模组下料,每一道工序的参数、数据、及其它来料信息等,都可以通过MES系统快速查询并及时分析处理,真正做到过程可控产能高效。激光焊接工序中的工艺数据包直接集成于MES系统中,以方便用户调用和切换,整套MES系统可以直接将生产线打造成准无人化生产车间,人工只需要在外围进行物料补充,既提高了安全性,也减少了人为因素的介入。预留的工业通讯接口,用户不仅能实现远程监控管理,还可以与企业ERP有效对接,真正实现智能化、信息化工厂。

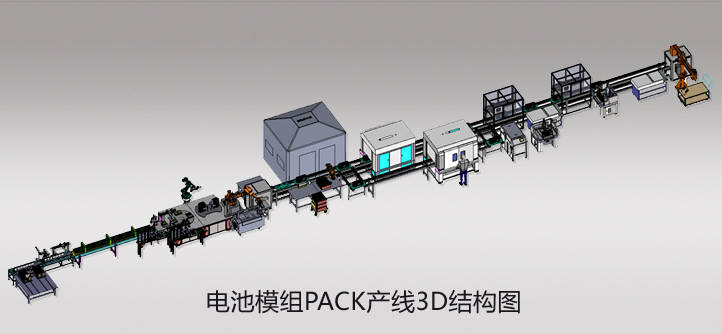

今年5月,在深圳举办的第十一届中国国际电池技术交流会/展览会(CIBF2016)上,逸飞激光展出了一套“自适应柔性智能模组PACK系统”,这套系统解决方案分物料传输系统、焊接站、MES制造执行管理系统三大部分组成,系统具有柔性化、模块化和智能化的特点,适配小批量多品种的生产形态。

据现场技术人员介绍,这套“自适应柔性智能模组PACK系统”是动力电池模组与PACK解决方案的2.0版本,非常适配用户订单批量小、规格多的生产模式。整体方案重点解决用户关注的兼容性、整线节拍和效率问题,不仅融入了物料传输、自适应、视觉定位、MES制造执行管理四大关键技术,焊接站的定位压紧、高度跟随系统更是降低企业成本、提升效率及焊接品质的两大“利器”。

定位压紧系统

为了提高焊接质量,焊接工序必须配备压紧定位装置。传统的压紧方式是相对电池组定位的,日积月累,夹具的累积误差将会造成定位的严重偏差,正所谓差之毫厘,谬以千里,对焊接质量的影响可想而之。为了纠正这种机械运行造成的偏差,定位压紧系统采用了单个电芯压紧方式,每次焊接的位置设置为压头所压的电芯,从而将夹具误差所造成的影响降至最低。

另外,在来料发生改变时,以往整套夹具必须重新设计,无异于大大延长了换型时间,既影响生产又增加了企业成本。然而,定位压紧系统仅仅只是需要调整压头的结构,即可解决,既降低了企业成本又提高了生产效率。

高度跟随系统

由于电池模组每个焊接位置高度不可能做到完全一致,焊接时,会导致虚焊、爆焊的发生,其焊接品质很难保证。必须配备高度跟随系统,即在每个焊接位置,焦距调节轴能够做到微调使激光焊接头固定在焦距位置。

在焊接站中所使用的高度跟随系统,并不同于传统测高机构相对电池模组的平面定位,而是利用激光位移传感器测量压紧机构中压头的位置,并将每次压头压下时的高度变化反馈给控制系统,焦距调节轴则根据系统反馈的变化来调节自身位置,保障焊接时焦距恒定,从而保障焊接品质稳定。

视觉定位系统和高度跟随系统实现了电池模组在三维空间的完美定位,使得该系统不受任何来料的限制。然而,正所谓工欲善其事必先利其器,与之配套的MES(Manufacturing Execution System)系统也是必不可少。

现如今,大多数企业已进入到电池模组自动化生产线的实施阶段,虽然电芯产品无非就是软包、方型及圆柱三种,但是由于企业产品设计和工艺的不一致,会导致各家自动化程度以及产线配置状况不尽相同,这需要设备提供商的解决方案更具有适配性。

近期,全国汽车标准化技术委员会组织修订的《电动汽车用动力蓄电池产品规格尺寸》征求意见稿已公开发布,动力电池的标准化批量化的到来是产业良性快速发展的保障。但小批量多品种的生产模式任然在很长的一个时间阶段存在,相关企业必需充分考虑具有柔性化、模块化和智能化等特点的系统解决方案,以此来满足小批量、多品种生产的需要。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们