Staufer 通常以客户的身份前往 Pasching,不过最近又成为了联合项目的供应商。Thomas Reiter 是Staufer 的项目合作伙伴兼客户,负责 Pasching 的钣金加工,他解释了邀请 Staufer 参与项目的原因:“我们要焊接这些板材并制成折弯机的机架,这需要非常专业的焊接技术。”为展示实际的工作情况,两人放下金属板走向了一面灰色的墙,看上去像是没有窗户的生产厂外墙,但显然是在车间内部。TruDisk 8002 碟片激光器就靠在墙上,相比之下显得颇为小巧。

320吨压力

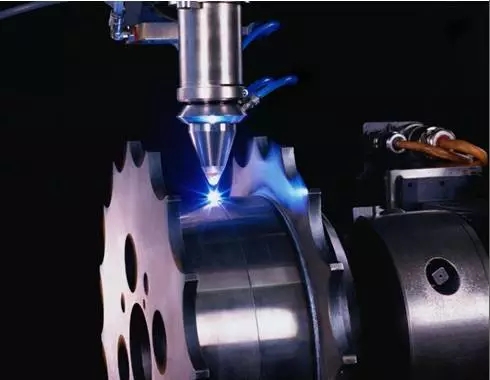

在墙的另一面,大型激光安全房中的液压系统吊起 20 吨的钢板并倾斜至所需的角度。横梁-移动到设备上方,伸出装备着复合焊接头的机械手臂,缓缓划过第一列焊缝焊点,使用激光加热材料,然后重头戏就要开始了:激光束和金属活性气体(MAG)电弧焊枪共同作用焊接焊缝。这些焊点深度厚达 8 毫米,最终可承受高达 320 吨的压力。如此不断重复,使折弯机能够在整个使用寿命期间正常工作。

图为伏能士激光复合焊枪头功率10千瓦

两全其美

在激光房外,Staufer 和Reiter 通过监视器观察着加工过程。Reiter 说道:“我们曾经将机架送到外面手工焊接,花费了整整一周!此后,我们决心提高效率。”他很快就发现激光复合焊是合适的解决方案。“这种焊接工艺要快得多,因为我们只需要一道焊接,不像电弧焊必须一点一点完成。而且我们还能用激光预热材料,自动加工也更容易保证质量。”因此他将这种解决方案作为方案 A,为以防万一,他还准备了方案 B——可与传统 MAG 焊接机器人搭配的自动解决方案。“但方案 B 需要预热装置和后续的消除应力热处理。”Reiter 说道,因此没人想使用方案 B。但是方案 A 存在一个巨大的问题,正如 Staufer 所说:“我们已经交付了一百多个激光复合焊头,但是之前加工过的最厚的板材也只有 10 毫米。”

改变熔深的勇气

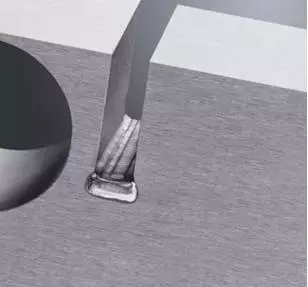

两年前,Reiter 和Staufer 在伏能士的研发实验室花费了大量时间,一系列显微照片显示,焊件剖口出现了很多细小的裂纹和瑕疵,导致焊缝不可用。他们也曾信心满满,Staufer回忆道:“8 千瓦的激光功率能够轻松将材料穿透 12 毫米,但对于小孔我们完全无法控制。”这种裂纹说明问题在于预热。“使用激光预热时,我们能够充分控制参数,但是不管怎么调整温度,裂纹都没有一点变化。”

似乎方案 B 已成为唯一的选择,但在一次会议上,通快提出了从根本上调整焊接策略的想法,Reiter 笑着回忆道:“也许是因为我们只差一点就放弃方案 A 了,所以我们问自己:我们真的需要那么深的焊缝才能实现完美稳定的接口吗?”所以Staufer 和他在伏能士的激光专家团队开始逐渐降低焊接深度,达到 10 毫米时,他们终于松了一口气,焊缝质量开始不断提高,“在 8 毫米的时候我们终于获得了理想的焊接效果。”Staufer 说道。

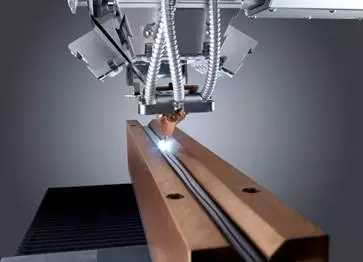

有了这次阶段性胜利,项目团队开始着手解决接下来的问题。Staufer 说道:“为优化焊接加工,激光要以正确的角度接触材料,但是机器人不够灵活,不能接触到每个焊点。”所幸 Staufer 非常清楚该怎样解决这个问题。

Raimund Geh 喜欢这种挑战。他的公司 Femitec GmbH 位于奥格斯堡附近的格斯特霍芬,专业从事焊接系统设计。他阐述了自己解决这个问题的方法:“如果配有激光复合焊头的机械手臂无法接触到焊点,我们可以代替这部分工作。”他的想法是利用一个配有卡盘的变位机。“我们确信这可以让我们在平焊位置进行焊接。”Geh 和他的团队开发了一个复杂的仿真系统测试自己的理论,下一步就是投入实践。

安川欧洲有限公司是一家领先的传动技术、工业自动化和机器人制造商,致力于将公司愿景转化为现实。项目管理负责人 OtwinKleinschmidt 将手掌倾斜成关键的 45 度,然后笑着说:“理论很简单,就是变位机加上卡盘装置,只是比较大而已。”

团队碰到的第一个难题就是要设计出能够承受数吨重量的液压系统,位置精确到毫米。Kleinschmidt 解释说:“只有这样才能使焊接机器人正好处在焊接路径上。”另一个难题就是协调机器人和横梁的移动,不过在实践 4 个月后,一切终于都步入了正轨。

一个又一个机架

在Pasching, Staufer 和 Reiter 又开始查看各种机床。他们面前是放在托盘上的工件,起重机正帮助生产工人把板金放到工作台上合适的位置,整个过程需要两个小时。这听起来很复杂,但是相对正在加工的部件,这其实已经是非常快速的解决方案了。然后,变位机沿着轨道移动到激光安全房。焊接机器人就位后,工人移动到安全房的另一端,将下一个机架夹到第二个工作台上。Reiter说:”采用这个系统,我们每周能焊接20多个机架。“ Staufer 也很高兴:”我们已经能够使用这种焊接工艺处理不同的订单了。“

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们