阐述了双光束激光焊接技术特点及研究现状,对钛合金双光束激光焊接工艺进行研究,采用双光束激光焊能增强激光焊接的工艺适应性,减少焊接缺陷,焊接过程更加稳定。试验研究表明,钛合金双光束激光焊焊缝成形良好,钛合金双光束激光焊接头强度与母材相当。采用双光束激光焊接某钛合金薄壁结构件,满足设计要求的焊缝质量标准要求。

因激光焊的激光束光斑直径小,可精确控制焊接热输入,焊接线能量小,因此激光焊接变形和残余应力均很小,同时焊接热影响区窄、焊缝金属晶粒粗化倾向小。

对于钣金成形的薄壁结构件来说,由于成形精度难以控制,焊接装配间隙较大,且存在一定的错边,同时钛合金、铝合金激光焊的气孔倾向较大,给激光焊接技术在薄壁结构件的应用带来了困难。

为解决常规单光束激光焊存在的局限性,将单光束激光分离成两束激光,通过改变两束激光能量配比、光束间距、排布方式,对激光焊接温度场、流动场进行方便、灵活调节,改变匙孔的存在模式与熔池的流动方式,提高单激光焊的工艺适应性,为激光焊接工艺提供更加广阔的选择空间。双光束激光焊接不仅拥有激光焊残余应力变形小、接头质量好等优点,且能较好解决常规激光焊接间隙适应性差、气孔倾向大、合金元素烧损严重等问题 。

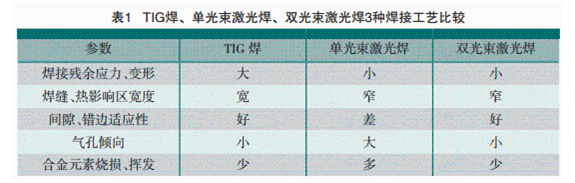

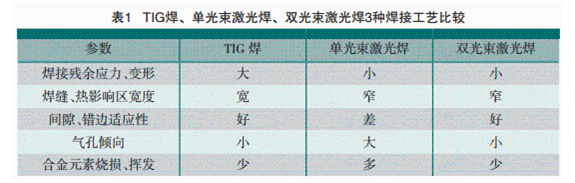

TIG 焊、激光焊、双光束激光焊 3种焊接工艺在焊接残余应力和变形、焊缝和热影响区宽度、间隙和错边适应性、气孔倾向、合金元素烧损和挥发等方面的比较如表 1 所示。可看出双光束激光焊既保留了一般激光焊的优点,又克服了其固有缺陷。由此可见,双光束激光焊技术是实现薄壁结构件优质化、高适应性焊接的重要技术途径。

双光束激光焊接技术发展现状

1 双光束激光焊接机理研究

双光束激光基础研究的重点集中在单光束与双光束对比下的温度场、流动场分布特征以及等离子体、匙孔稳定性等方面。

宾夕法尼亚大学 J.Hu 对双光束激光焊接匙孔形貌进行了三维数值仿真计算,研究发现随着两束光光斑间距增加,由一个匙孔逐渐变为两个,熔池尺寸增大 。曼彻斯特大学Blackburn 等采用高速摄像研究了钛合金双光束激光焊接等离子体特征,发现与单光束激光焊接相比,光致等离子体更加稳定,分析得出双光束激光焊匙孔一直处于开放状态,从而使得等离子体从匙孔中不断逸出,匙孔内等离子体的压力值始终保持在较低水平,因此不会出现剧烈的等离子体从匙孔内爆发而出的现象,焊接过程中飞溅较少 。

2 双光束激光焊接应用研究

在航天领域,南非科学与工业研究中心国家激光中心(CSIR: National Laser Center)开展了用于导弹发动机壳体的马氏体时效钢激光焊接技术研究,分别采用单激光焊、双光束激光焊以及脉冲激光焊 3 种工艺,结果表明双光束激光焊的焊缝成形最好,拉伸试验断裂在母材,且具有良好的工艺重复性 [4]。

双光束激光用于填丝钎焊、异种材料的焊接,能增强激光钎焊、填丝焊工艺的焊丝、钎料的熔化能力及过程稳定性,可实现异种材料优质焊接。采用双光束焊接不等厚板,在汽车拼焊板加工领域已有一定的工业化应用 。

钛合金双焦点激光焊接技术研究

1 钛合金双光束激光焊接焊缝成形

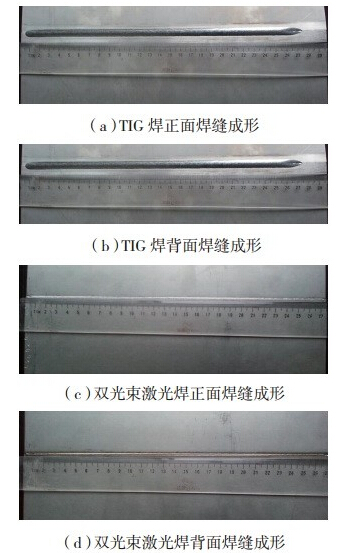

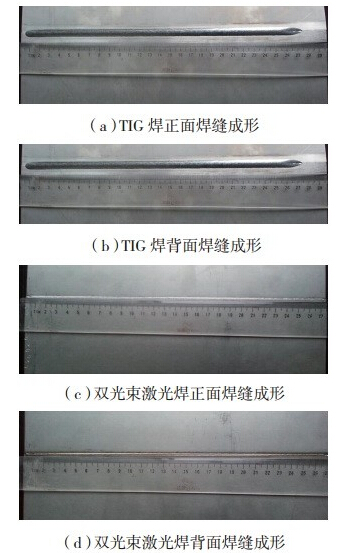

1.5mm 厚钛合金双光束激光焊和 TIG 焊焊缝表面成形对比如图 1所示,可看出传统 TIG 焊工艺无论是焊缝正面还是背面的宽度均远大于双光束激光焊。因此,双光束激光焊接焊缝及热影响区宽度均远小于TIG 焊。

图1 双光束激光焊与TIG焊缝表面成形对比

2 钛合金双光束激光焊接变形

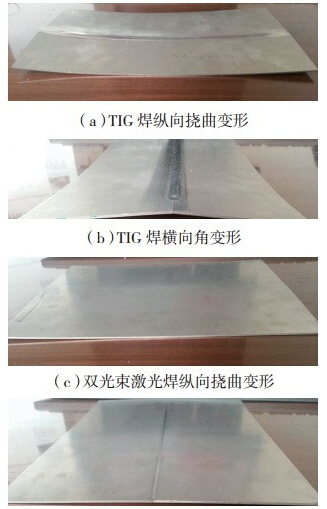

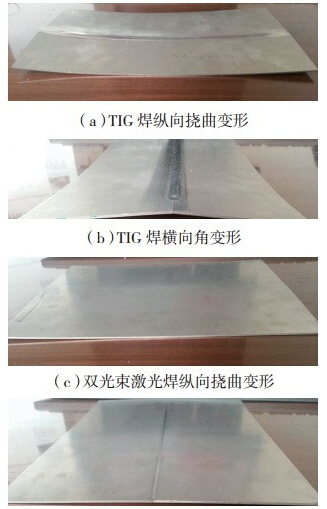

为定性描述双光束激光焊接对焊接变形的控制,对比测量平板 TIG焊和双光束激光焊在纵向挠曲变形和横向角变形的大小,如图 2 所示。TIG 焊纵向最大挠曲变形高达14.3mm,双光束激光焊只有 2.7mm ;TIG 焊横向最大角变形 8.6°,双光束激光焊只有 2.4°。

图2 平板TIG焊和激光焊焊接变形对比

3 钛合金双光束激光焊接力学性能

钛合金焊接接头的室温平均抗拉强度为 1040.2MPa,与母材的抗拉强度相当。焊接接头的断裂位置均在母材区域,说明焊缝的抗拉强度稍高于母材,与文献 [5] 采用单光束激光焊接钛合金的力学性能大致相当。

4 钛合金薄壁结构件双光束激光焊接

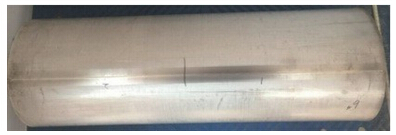

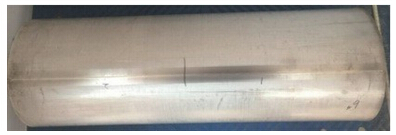

针对某钛合金薄壁结构件纵缝双光束焊接,采用琴键式工装夹紧,焊缝正面、背面同时有氩气保护,为避免焊接过程中热变形导致间隙及错边变形,在纵缝焊接前先进行两端定位焊,最大间隙、错边量可达0.2mm。 对产品进行X射线检测,未发现超标缺陷,满足设计要求的QJ1666A-2011 Ⅱ级焊缝质量标准要求,采用三坐标测量仪对焊后直线度、圆度进行测量,达到设计指标,无需焊后矫形。

图 3 为钛合金薄壁结构件双光束激光焊接实物。

图3 钛合金薄壁结构件双光束激光焊接实物

结论

(1)双光束激光焊随着两光斑间距的增加,由单个匙孔变为两个匙孔;双光束激光焊光致等离子体较单激光焊更加稳定。

(2)双光束激光焊接在国外航天及其他工业领域已有一定程度的应用。

(3)双光束激光焊接焊缝以及热影响区宽度均远小于 TIG 焊,纵向挠曲变形和横向角变形均小于 TIG焊。

(4)钛合金双光束激光焊接头强度与母材相当。

(5)采用双光束激光焊接钛合金薄壁结构件,达到设计指标,且无需焊后矫形。

![]()

![]()

相关文章

相关文章 网友点评

网友点评

热门资讯

热门资讯 精彩导读

精彩导读 关注我们

关注我们