本文登于《3D打印商情》报第五期

在人体组织与器官中,关节是运动与承载功能实现的物质基础。关节是典型的软骨/骨结合结构,软骨与骨的良好结合保证着关节的稳定性和人体的运动能力。但是创伤或关节炎等疾病破坏了软骨与骨的结合,形成骨软骨缺损。

尽管关节镜灌洗术、关节磨削成形术、钻孔及微骨折等方法能够短暂地直接修复小面积软骨病变,但无法修复关节原有正常的组织结构。随着病情逐渐恶化,病变部位的软骨面积越来越大,并向软骨下骨扩张,形成深层、大面积软骨病变和缺损,导致越来越严重的关节运动困难、疼痛。

由于关节上存在的软骨和骨是两种截然不同的组织,即骨是无机质含量高、强度高,呈现为明显的硬材料特征,再生能力强;而软骨呈现是含水量大的软材料特性,再生能力极差。因此,从仿生学和组织工程学的角度,制造在功能和结构上区分成骨区和软骨区的软骨/骨关节体,即用再生能力高的成骨区来固定植入物于缺损区,用含水量高的软骨区提供和维持软骨组织生长,阻止骨组织和血管长入,就有希望用于大面积软骨缺损部位的填补和修复。然而,成骨区和软骨区材料特性的极大差异导致了两区严重的分离脱层现象。

以光固化原型(Stereolithography, SL) 、熔融沉积(Fused Deposition Molding, FDM) 、三维喷墨打印(Three-dimensional Printing, 3DP)等为代表的累加成型微/宏复杂结构零件的增材制造技术(Additive Manufacturing, AM,又称3D打印),可将生物材料和活性物质等逐点、逐层地打印与叠加成形为与人体组织极为接近的形状,为复杂的定制化软、硬组织的制备提供了新的制造手段,也因此成为医疗领域的重要研究内容。

以液态光敏材料为成型原料,经过逐层光扫描固化后成型零件的光固化原型技术,具有结构精度高、成型材料广泛等优点。西安交通大学机械制造系统工程国家重点实验室自1993年开展光固化原型技术的研究,1997年研制出国内第一台激光光固化快速成型机,形成了包括树脂、金属、陶瓷、水凝胶等光固化原型技术。为了解决软骨/骨关节体的成骨区和软骨区分离脱层问题,实验室提出模仿关节上软骨与骨结合界面的组织结构,设计软、硬材料稳定联接的界面结构,开展以陶瓷(硬材料)和水凝胶(软材料)为主的软骨/骨关节体多材料3D打印技术研究。

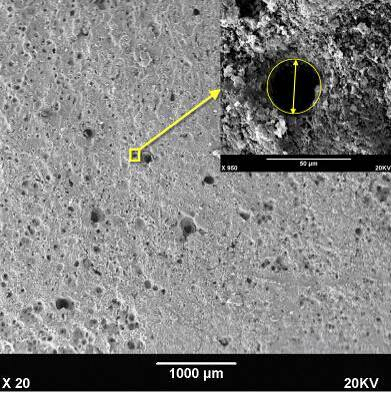

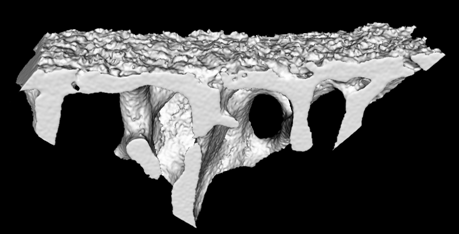

利用连续组织学染色切片和实验室开发的关节骨软骨界面无创剥离技术获得的软骨与骨界面分离的电镜数据(图1),结合计算机医学扫描图像数据(MicroCT)和反求工程技术,构建起关节软骨与骨界面显微三维结构模型,定量化给出关节软骨、骨及其界面多层次典型结构特征、统计学规律与参数化模型。研究发现关节上软骨与骨的联接是通过包括软骨、软骨下骨板以及关节面附近的松质骨等多个层次复合结构。特别是软骨层和软骨下骨板层的上表面分布着很多圆孔结构,孔径平均值分别为17.04μm,34.08μm,且其孔隙主要以三边形、四边形等方式排布。通过多孔板状结构软骨下骨(图2),软骨以铆合、嵌锁、管道连接、分子连接等方式连接于骨面。因此,我们提出软骨层和软骨下骨板层上的孔结构可能是营养供给的通道的假设。而目前临床上对关节软骨的修复治疗一直都未取得突破性的进展,尤其对关节软骨修复后的退变缺乏有效的手段,这可能是由于对软骨下骨在软骨修复中的重要作用未予以足够重视,忽视了在非正常力学状态下修复关节软骨表型难以保持长期的稳定性,进而影响了关节软骨的长期修复效果。

(a)

(b)

图1关节上软骨/骨联合纵切的组织学染色切片(a)及软骨下骨扫描电镜图(b)

图 2 骨软骨界面区域三维重建实体图

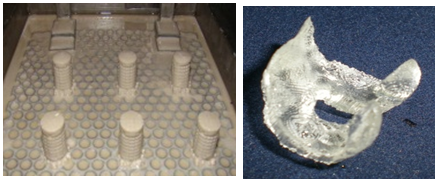

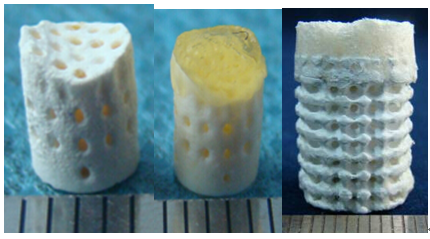

实验室以生物陶瓷和水凝胶光固化3D打印成型技术(图3)为基础,模仿关节软骨与骨的层次结构,以结构嵌入的方法将软、硬不同的两种材料复合成型制造骨软骨支架。即首先以光固化3D打印成型具有多层次圆形孔隙的陶瓷骨体支架,然后以骨体支架为基底,在陶瓷支架表面以冻干成型或光固化3D打印成型水凝胶软骨层后获得软骨/骨关节体(图4)。

(a ) (b)

图3 光固化3D打印陶瓷骨(a)和水凝胶软骨(b)

(a) (b) (c)

图4 光固化3D打印陶瓷骨(a)和软骨/骨关节体(b, c)

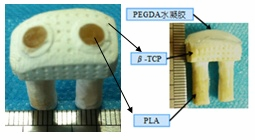

另一方面,为了解决大块骨软骨缺损修复中软骨/骨关节体的稳定固定,避免因陶瓷骨体脆性大或多孔陶瓷强度不足而碎裂,采用高聚物PLA增强多孔陶瓷骨体来提高强度。这种软骨/骨关节体(图5)的制造方法包括两部分:首先光固化成型更为复杂的双系统管道多孔陶瓷骨体,然后浸入熔融的PLA使得PLA均匀灌注于多孔陶瓷的部分孔道,待冷却后得到多孔陶瓷/PLA复合材料骨体。再以骨支架为基体,利用光固化直接成形制造水凝胶软骨体。

#p#分页标题#e#

#p#分页标题#e#

图5 PEG/PLA/β-TCP复合材料软骨/骨关节体

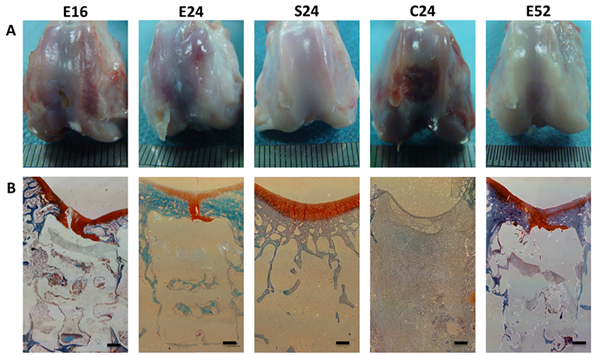

以聚乙二醇水凝胶和磷酸钙陶瓷构建的软骨/骨关节体修复兔膝关节大尺寸骨软骨缺损修复实验发现(图6),修复16周(E16)、24周(E24)和52周(E52),随着时间的推进新生的软骨组织得到明显改善。而作为对照的假手术组(S24)和空白对照组(C24)至24周时未见明显成软骨细胞出现。实验证明软骨下骨骨微参数与软骨修复存在明确的相关关系,完整的软骨下骨重建对软骨修复具有重要意义。

图6 新生软骨组织外观(A)及沙番O/快绿组织染色(B),其中

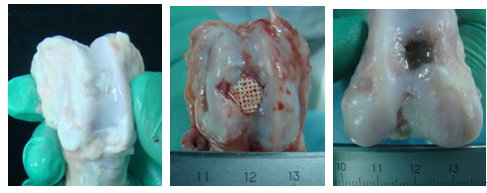

以胶原水凝胶和磷酸钙陶瓷构建的软骨/骨关节体的软硬材料的界面结合力达到11.8±1.6N,能够有效解决传统软骨支架抗剪切性能差,容易脱层的问题。6个月的犬动物实验(图7)已证明,对比胶原或陶瓷材料,这种由软、硬材料复合制造的关节体可有效的修复犬关节大面积骨软骨缺损。新生组织从大体标本、影像学以及组织学评价等方面均与关节软骨高度相似。并在软、硬材料界面处新生出类似于自然骨-软骨结构的软骨和软骨下骨结构;新生软骨与周围组织结构的结合力达到 55N,接近于自然软骨的 65.3N。

(a) (b) (c)

图7 动物实验:3D打印软骨/骨关节体(a)、3D打印陶瓷体(b)和胶原体(c)对软骨缺损修复的疗效

总之,3D打印软骨/骨关节体具有微结构和材料的双重仿生,有助于生成接近于自然状态的骨软骨修复组织,可以为新生软骨组织提供类似于自然的应力刺激与营养供应,促进新生软骨的功能化。

随着越来越多的生物光敏材料的开发,特别是光敏高强度水凝胶的出现,借助于3D打印复杂内外结构的优势,不仅将为更多的功能化人造组织提供多材料、多变结构的制造技术,还将满足对关节运动的大冲击和摩擦学要求,为细胞提供更为理想的三维空间生存环境的活性人造器官。

作者简介:

连芩,西安交通大学机械工程学院副教授,博士生导师。2006年西安交通大学获得博士学位;2008年获得首届中国博士后科学基金特别资助;2010年获得国家留学基金委资助于英国利兹大学访学进修,并获得英中国际合作项目资助进行人造组织仿生制造技术研究;2011年获得教育部科技发明一等奖1项。主要研究增材制造工艺与装备,开展增材制造和生物制造交叉研究工作。面向人类对健康生活的需求,以医用金属、陶瓷和水凝胶等为主要材料,通过基础工艺创新,开发新型医用材料增材制造技术与装备。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们