碳化硅(SiC)是一种由硅(Si)和碳(C)组成的化合物半导体材料,因其超高硬度(莫氏硬度9~9.5)、优异的热导率(120~270 W/m·K)及高温稳定性(熔点约2730°C),在新能源汽车、电子制造、航空航天等领域被广泛应用。然而,这些卓越特性也给加工环节(尤其切割)带来巨大挑战。能否实现高精度、高效率、低损伤(边缘崩缺小、热影响区可控)的切割,成为推动SiC器件产业化落地的关键因素之一。

一、水导激光切割 & QCW激光切割

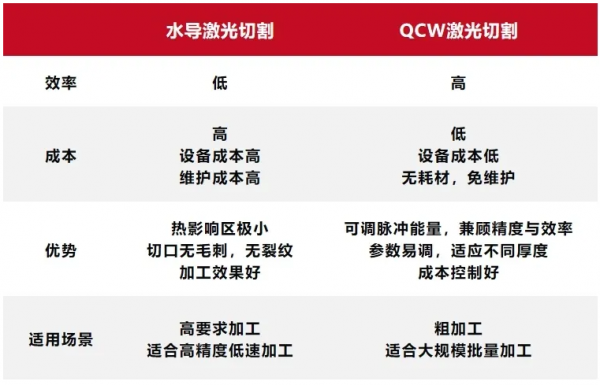

水导激光切割与QCW激光切割是两种各具优势的先进激光加工技术,适用于不同场景:

水导激光切割:通过高压水束引导激光进行切割,利用水的冷却作用减少热影响区,切割质量高,尤其适合对碳化硅这类高硬度、高导热材料进行高精度加工,能够避免热损伤和微裂纹,适用于半导体晶圆、精密光学元件等对表面质量要求极高的小批量、高附加值产品。其设备成本高、维护复杂、切割速度相对较慢。

QCW激光切割:利用高能脉冲光束实现非接触式去除材料,兼具高峰值功率和高平均功率,切割效率高、精度高、灵活性强,对碳化硅的热损伤小,且维护成本低。适合大规模量产场景,如碳化硅基板、功率器件等的加工,能够满足快速、高效、高质量的生产需求。

两种加工方式差异

二、光至科技QCW光纤激光器实现高质量精密切割

光至科技 QCW 光纤激光器凭借优异的光束质量,稳定的输出功率,以及高峰值功率特性在碳化硅切割领域表现出色,通过小脉宽高峰值切割、优化路径、动态调焦等工艺手段,成功攻克了高导热、高硬度材料切割中的难题。

YFQCW-450-SM

工艺验证:不同厚度碳化硅切割实例

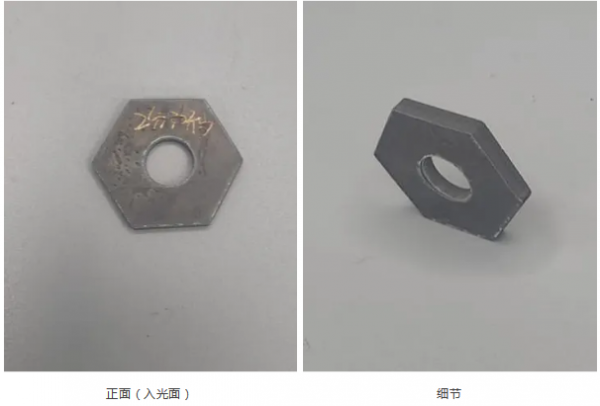

1、2mm碳化硅切割

加工图形:六边形,外接圆φ25mm,中心圆孔为φ5mm

加工效率:切割速度约为3mm/s,单件总加工时间2分30秒

加工效果:切缝均匀、无明显崩边或熔瘤,边缘整洁

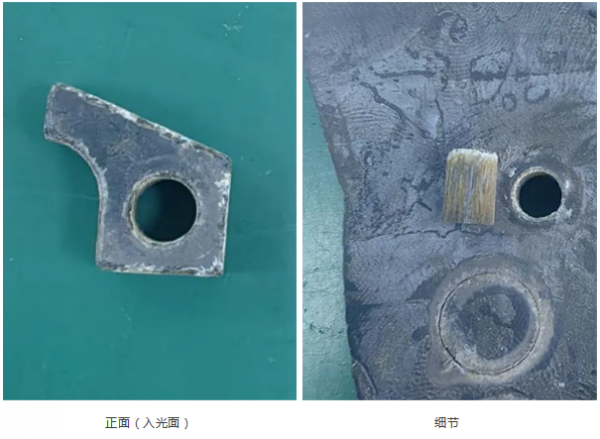

2、4mm碳化硅切割

加工图形:外形尺寸为38 mm × 50 mm,内孔尺寸为8 mm × 18 mm

加工效率:切割速度为2 mm/s,总加工时间约13分钟

加工效果:切割面稳定,边缘整齐,正反面质量一致

3、7mm碳化硅切割

加工图形:外形尺寸为15 mm × 25 mm,孔径为6 mm

加工效率:加工速度保持在1 mm/s,实现厚件高效加工

加工效果:锥度小,可切小孔

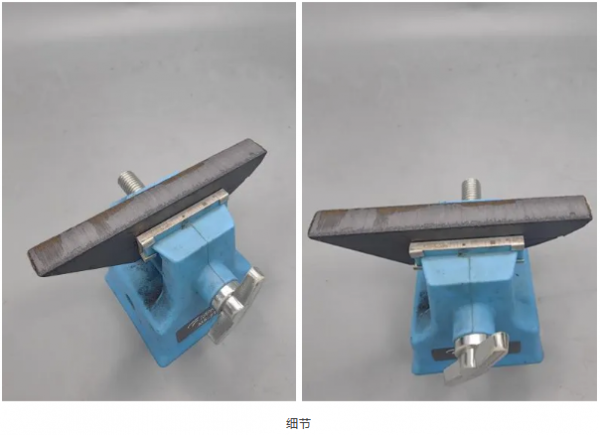

4、11mm碳化硅切割

加工图形:外形尺寸为100mm直线

加工效率:加工速度依然保持在1 mm/s,实现厚件高效加工

加工效果:直线切割,断面垂直

通过大量实测与工艺优化,光至科技总结出以下关键经验:

激光器性能要求:由于碳化硅材料导热率高,激光器需要具备高峰值、大能量和小脉宽的特性。

切割路径优化:通过优化的切割路径,可有效扩宽割缝,从而提高切割效率并改善加工质量。

厚材加工方式:对于较厚的碳化硅材料,可采用双面切割工艺,减少正面进刀次数,避免因进刀次数过多导致焦点位置变化,进而引发材料表面崩边等问题。

四、选择光至科技QCW光纤激光器的五大理由

高效率 :相比水导激光切割,QCW光纤激光器切割速度更快,可大幅缩短加工周期,提高生产效率,尤其适用于大规模生产。

高精度与低损伤 :精准的能量控制和动态调焦技术,确保切割边缘整齐、光滑,无明显崩边或熔瘤,热影响区小,满足高精度加工需求。

高可靠性 :光至科技凭借深厚的技术积累和严格的质量控制,确保 QCW 激光器性能稳定可靠,连续运行时间长,减少停机维护时间,保障生产的连续性。

高灵活性 :非接触式加工方式,可轻松应对复杂图形和异形切割,适应多样化的产品设计需求,为产品创新提供更多可能性。

低成本 :QCW光纤激光器无需耗材、免维护,成本远低于水导系统,长期使用成本优势明显,助力企业降本增效。

碳化硅代表着未来高性能材料的发展方向,其高效精密加工能力是实现产业升级的核心环节。光至科技坚持以应用需求为导向,持续优化QCW激光器的产品性能与工艺数据库支持,致力于为客户提供高效率、高可靠性、低成本的激光加工解决方案,加速行业从“可加工”走向“优加工”,助力产业高质量发展。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们