现如今,有越来越多的材料给材料加工商带来了挑战。为了切割、钻孔和构造诸如铝镁合金、复合材料、硬金属合金以及包含金属颗粒的塑料,就需要用到极具耐磨性的工具材料。这也意味着,选择的方式通常是合成制造的多晶金刚石(PCD)和工业陶瓷。

除了具有极高的耐磨性外,这些超硬材料还具有其他优点,比如低热膨胀性和耐腐蚀性。因此,运用这些性能超强的材料,能够确保加工工具的连续精度和可靠性,同时还让轴承、泵和电动机免受高应力的磨损。

另外,由于工业陶瓷具有生物相容性,因此医学工程对其需求也在不断增长。虽然多晶金刚石和工业陶瓷具有以上多种优点,但随之而来的问题也十分“现实”,即如何加工这些硬度很高的材料同时又能保证材料自身不受到加工磨损。

现在,行业给出的答案是激光。近期,II-VI公司针对多晶金刚石和超硬陶瓷材料,向市场推出了一套激光研磨系统设备。根据该公司披露的数据显示,与传统的采用电火花加工蚀刻工艺(EDM)相比,这套激光研磨是被处理多晶金刚石和陶瓷的效率高出了2倍,并且不容易出现加工错误。这套系统的核心器件是波长1060nm的风冷450W光纤激光器。

超短脉冲和水射流导向激光工艺

此前,高性能陶瓷激光加工是德国弗劳恩霍夫激光技术研究所和其孵化公司Pulsar Photonics联合开发的重点技术。近年来,研究所和Pulsar Photonics公司研发团队使用超短脉冲技术加工脆性材料,以避免微裂纹和剥落。在皮秒和飞秒激光的帮助下,研究人员可以在诸如氮化硅、铝和氧化锆以及二氧化钛等工业陶瓷上生成微小的孔结构和切口。

尽管这些材料非常坚硬,但激光的非接触式加工特点避免了加工磨损。弗劳恩霍夫激光技术研究所表示,从材料去除效率和陶瓷加工质量来看,皮秒激光脉冲的生产率很高,可以成为今后可信赖的加工方式。

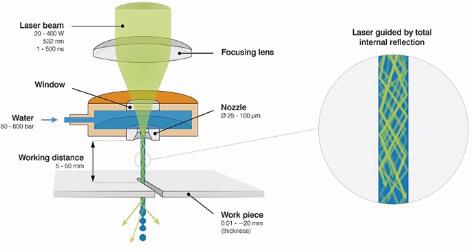

除了超短脉冲激光加工外,瑞士企业Synova使用自主研发的微水刀激光技术(Laser MicroJet,简称LMJ)处理多晶和单晶金刚石。截至目前,该公司已成功出售了350套LMJ系统。该系统的工作原理是将经过喷嘴聚焦的激光束射入加压水柱,形成直径为50微米的“水刀”。

水柱可以起到类似光纤的作用,将激光束引导到待加工材料表面。Synova公司表示,微水刀的工艺原理是利用激光束经过水柱时水与空气之间过渡区域的全内反射。当微水刀与多晶或单晶金刚石的材料表面发生接触时,25W-30W强度的激光脉冲就能使材料蒸发,而水的作用一方面是冷却材料。另一方面也起到了冲洗掉加工区域烧蚀材料的作用。

如果有需要,微水刀可以在金刚石表面切割出几厘米的深度。当前,LMJ系统不仅可以加工工业钻石,还可以加工未打磨的钻石、水钻和其他珠宝物件。至此,激光再次展现了非接触式加工的先进工艺。

水射流导向激光工艺在航空业的应用

2017年,美国GE公司就曾采用Synova公司的LMJ系统加工航空涡轮发动机叶片。航空涡轮发动机的工作温度很高,有时候甚至会超过了1370℃,接近钢的熔点。因此,发动机叶片需要采取非常复杂的方法进行冷却。

为了让发动机持续稳定工作,工程师就需要在叶片上加工出微细小孔和通道保证冷空气的流通。但发动机叶片是以每分钟上千转的高速旋转且承受了很大的压力,要在其正确的位置上打孔且不削弱叶片性能是非常复杂和困难的。

以往,生产企业通常采用激光束进行微小孔的加工,即用激光束加热叶片表面直到钢发生汽化,这一过程对精度要求很高,融化的金属材料会发生溅射或形成随空气传播的微观熔融团块,并粘附到叶片表面。

LMJ系统作为一种“冷加工”工艺,可以在加工叶片时显著降低材料周围的温度并清除加工产生的碎片。工程师运用这种技术可以设计性能更好的涡轮发动机,并以更快的速度制造更耐用的零部件。

现在,LMJ技术已经被应用于多个高精度应用领域,包括金属、硬质材料和半导体加工。手术刀、针头和其他医疗设备的生产企业,汽车燃油喷嘴和火花塞的生产企业,单晶和多晶金刚石(PCD)刀具制造商已经开始采用该技术。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们