来自东北大学的研究人员研究了超声波辅助振动激光熔覆高温合金In718的显微组织和机械性能的研究。

研究成果的主要亮点:超声振动对冷却速率的超级作用和孕育效果进行了分析;

超声波辅助振动之后的显微组织的尺寸比传统的仅仅采用激光熔覆时得到的显微组织要细小得多;

Laves相和气孔率在应用超声振动之后得到显著降低;

引入超声振动之后,IN718合金的摩擦系数显著下降。

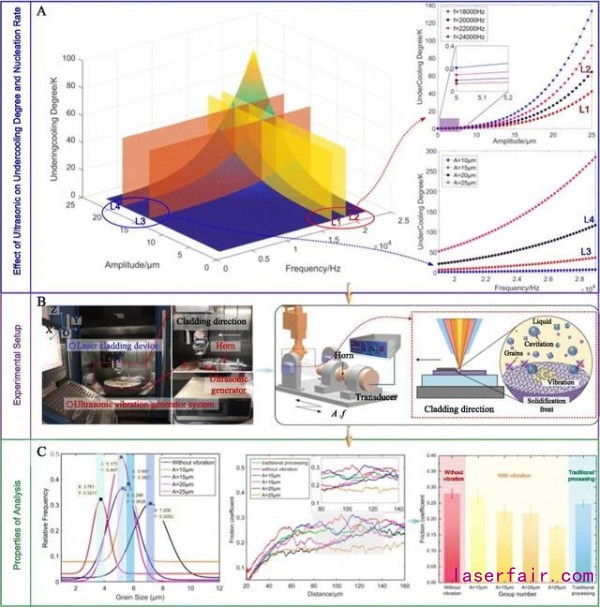

Graphical abstract

成果简介:

激光熔覆在金属部件成形和制备涂层以及修复等方面具有非常明显的优势。然而,随之而来的是,其显微组织中的内部缺陷和机械性能较差等问题,尚需要进一步的开展研究。在这里,来自沈阳东北大学的研究人员,采用超声波辅助加工的办法进行激光熔覆来提高熔覆部件的性能。基于超声波的声化和空化效应对金属凝固过程中所起的作用,振动参数对熔池金属的过冷度和孕育速率进行了研究。

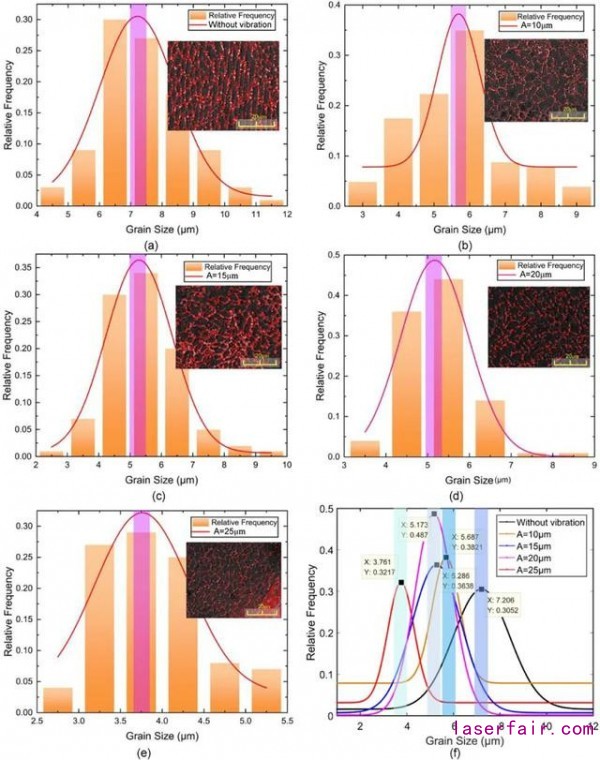

实验结果证实,在应用超声波之后,晶粒尺寸比仅仅采用激光熔覆时所得到的结果要明显的细化。当超声振动幅度为25 μm的时候,其晶粒尺寸可细化的程度是没有采取振动的0.522 倍。析出相的结构和化学成分得到了显著的改变。此外,高频率振动对熔覆层的机械性能的影响也通过对比实验进行了分析。结果表明,应用高频率振动可以有效的减少气孔,同时提高部件的显微硬度和摩擦性能。定量的来说,摩擦系数在采用超声振动且幅度为25 μm的时候,为0.628,而在没有超声振动的时候为0.709。

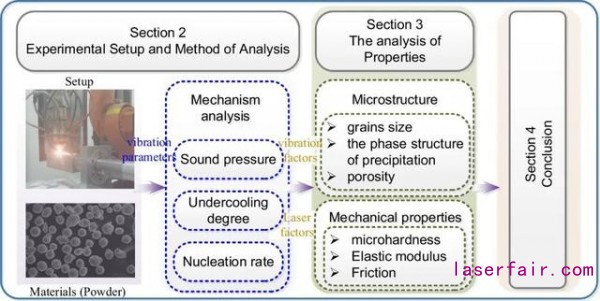

图1 论文的逻辑图

成果背景:

激光熔覆技术,经常作为直接能量沉积技术,在最近,在世界范围内成为一个比较活跃的研究领域,这是因为该技术所具有的制备和修复以及强化的能力。在不同的激光熔覆当中,激光熔覆镍基高温合金,如航空发动机中的叶轮叶片就是一个特别引人瞩目的研究领域。镍基高温合金广泛的应用在制备飞机发动机的涡轮叶片,涡轮盘和燃烧室等,这是因为该合金所具有的高温强度,疲劳性能和抗氧化和耐热腐蚀性能。然而,在激光熔覆镍基高温合金的时候也面临着巨大的挑战,这是因为合金内部所存在的显微组织的不均匀和较高的气孔率等问题。为了克服这一挑战,在近年来,超声波振动技术被引入进来作为一种辅助的技术来进行镍基合金的激光熔覆,可以提高其内部的显微组织和机械性能(显微硬度和摩擦性能)和减少沉积过程中所形成的缺陷。

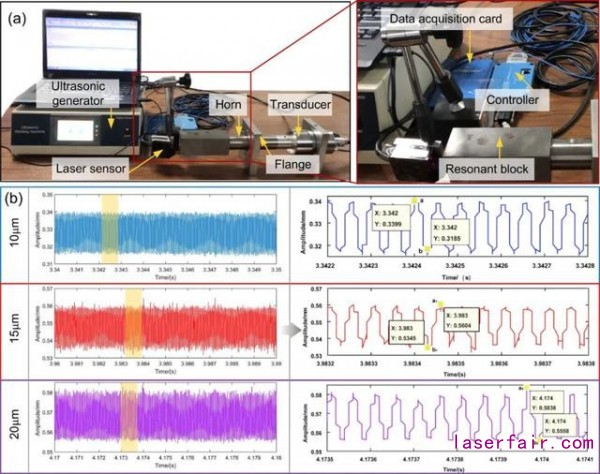

图2 振动特征的校准实验

在近年来,超声波振动不仅仅应用在减材制造中,同时还应用在熔化金属的凝固当中,如铸造,弧焊和表面涂层等。超声波,作为一种能量波,会产生声化和空化效应,作为辅助激光熔覆的工艺,可以通过改变熔体金属的过冷和孕育速率而影响熔体的结晶。在最近的报道中,超声振动在提高金属的凝固组织和液态金属的凝固过程等方面具有强烈的优势。Komarov等人注意到在超声振动的时候,超声的空化和声化效应对液态金属的结晶和凝固过程的影响。由于这些效应的作用,高频振动可以实现细化显微组织,减少气孔和提高元素成分的均匀性。Cong和Ning 等人实施了一系列的关于超声辅助激光熔覆的实验,结果显示晶粒尺寸随着超声频率的增加而下滑。此外,界面之间的结合变得更加平滑。在近年来,一些研究表明晶粒尺寸的减少是孕育过程中驱动力的作用造成的。

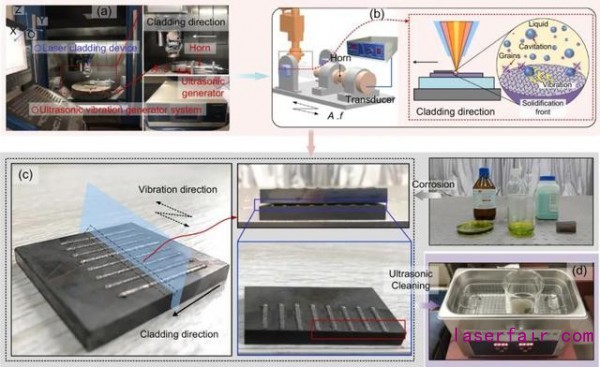

图3 超声辅助激光熔覆的实验装置

Todaro等人研究了超声辅助3D打印时晶粒尺寸控制的问题。打印材料的拉伸强度和屈服强度同没有采用超声波辅助振动相比较,增材制造的 Ti-6Al-4V的性能增加了12%。为了提高表面涂层的性能,Wu等人使用超声波辅助激光熔覆技术在钛合金基材上进行ZrO2陶瓷涂层的制备,并研究了超声波振动对显微组织和机械性能的影响以及涂层与基材之间的润湿性。与此同时,当稀释率增加的时候,元素浓度沿着涂层的厚度方向在过渡区时逐渐的从指数向线性方向改变。此外,Wen等人进行了超声波辅助激光熔覆高熵合金 FeCrCoAlMn0.5Mo0.1的设计和表征。表面涂层的平均显微硬度和摩擦抗力同基材相比,得到了显著提高。

Chen等人应用超声波辅助激光熔覆技术在铝合金基体上制备陶瓷-金属复合涂层。结果发现当振动频率为50-200Hz的时候,振动对熔覆层的收缩影响比较小。当振动频率大于200Hz的时候,超声波穿透的深度增加,可以有效的提高熔覆涂层的收缩孔洞的问题。Li等人讨论了超声波对显微组织,元素分布和激光熔覆层的机械性能以及WC颗粒的形貌的影响。结果表明显微硬度和显微组织均得到改善。Qiao等人研究了超声波振动等离子体弧焊的匙孔效应。建立了一个瞬时模型,被认为是热流的动态变化和在曲线匙孔壁的弧压分布造成的。如果用激光加工效应对形成的影响来评估的话,Biswas发现激光加工会导致一致性重复波状沟槽表面,这一现象在使用高功率的超声的时候更加明显。因此,基于以上讨论,熔覆层的性能是可以通过在激光加工过程中引入超声波来实现提高的。

图4 超声波振动对显微组织和显微硬度的影响:(1)3D微观图像; (3) 晶粒形貌的SEM照片;(2) the HVS-1000M 显微硬度测试设备及其显微硬度测试。

需要注意的是,过冷度的程度是一个非常重要的参考指标,直接影响到激光熔覆层的显微组织的分布和机械性能。然而,超声波振动幅度对显微组织和机械性能的影响很少报道。因此,基于过冷度的影响程度和孕育速率的的相关理论,超声波振动幅度对显微组织(晶粒尺寸,析出相结构)和机械性能(显微硬度和摩擦性能)的影响进行了研究,同时对没有施加超声波的情形进行了对比。

图5 超声波振动幅度对晶粒尺寸的影响,激光功率 P = 1200 W,粉末输送速率为 1.0 r/min, 扫描速度为 1.0 r/min 。

成果的主要结论:

在本研究中,对超声波辅助激光熔覆工艺的过冷度的程度和孕育速率进行了理论分析。基于理论分析结果,超声波振动对显微组织(晶粒尺寸,枝晶形貌和相结构以及析出相的化学成分)和机械性能(显微硬度,弹性模量和摩擦性能)进行了研究。硬度测量和纳米划痕测试进行了实施来分析其显微硬度及其摩擦性能,得到的主要结论如下:

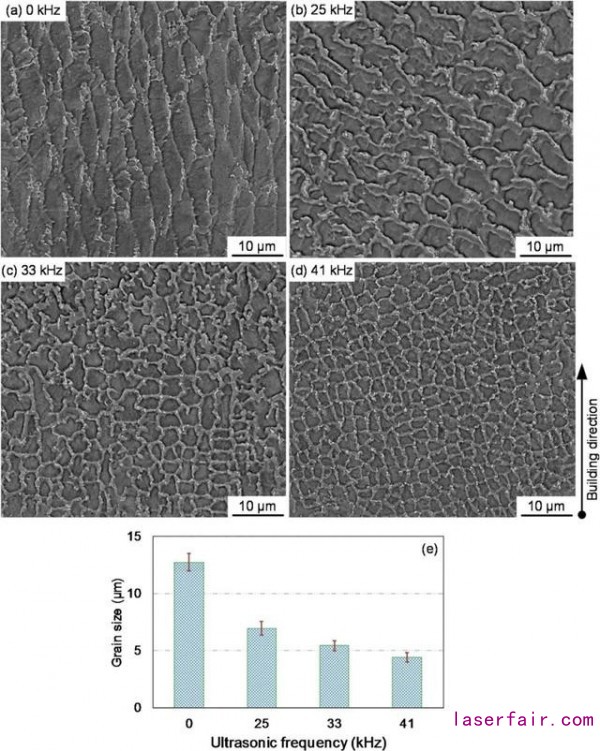

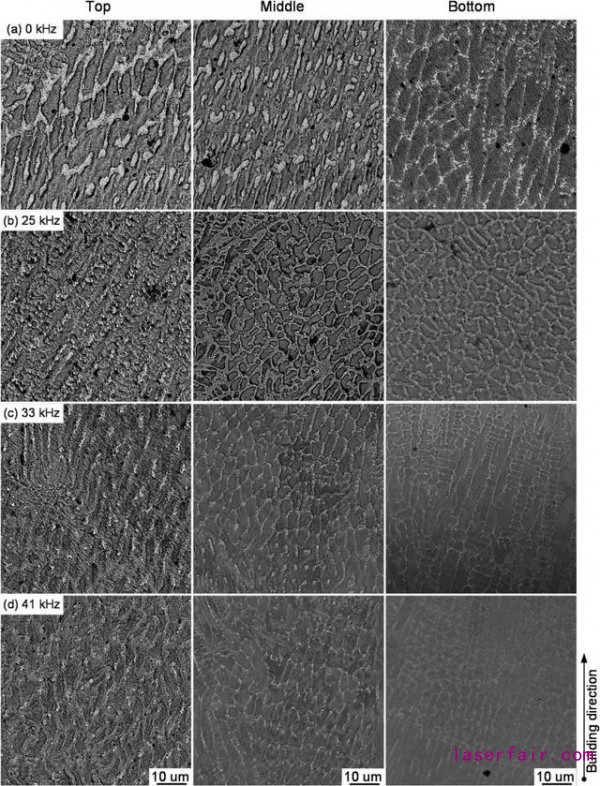

图6有无超声波的时候显微组织的晶粒尺寸对比图

在超声辅助激光熔覆的过程中,声压随着超声波的施加而周期性的变化。基于声压的变化,过冷度的程度和孕育速率随着超声波的振动幅度和频率的增加而增加。同没有施加超声振动的激光熔覆相比较,柱状晶主要集中在熔覆层的底部。熔覆层的中间和顶部随着超声波的施加变成了等轴晶。随着振动幅度的增加,晶粒尺寸得到了显著的细化,Laves相的数量和成分(Nb和Mo)降低。

此外,由于晶粒的细化使得显微硬度得到提高,Laves相的数量和气孔随着超声波的施加而变少。在超声波振动幅度为25μm的时候,显微硬度达到最大值,为215HV。此外,在涂层顶部的显微硬度比底部的要大。其主要原因是柱状晶主要集中在底部,而中间和顶部主要为等轴晶。至于热影响区,可以发现显微硬度随着振动幅度的增加而逐渐增加。然而,激光功率和扫描速度对显微组织,显微硬度和热影响区的影响非常不明显。

图7有无超声波的时候 Laves相的析出形貌对比图(0Hz即为无超声波的情况) phase.

至于摩擦性能,在超声波振动幅度为 25 μm的时候,其摩擦系数为最小,是没有施加超声波振动的0.628倍。是传统工艺的0.709倍。这就意味着摩擦系数可以通过引入超声波振动而减少。此外,摩擦的深度也在振动幅度为 25 μm的时候为最小,也反映出样品的表面摩擦损伤为最小。

延伸阅读:

超声振动辅助加工在激光加工中的应用

超声波能场辅助激光熔丝增材制造钛合金细化晶粒的技术

文章来源:Microstructure and mechanical properties of parts formed by ultrasonic vibration-assisted laser cladding of Inconel 718,Surface and Coatings Technology,Volume 410, 25 March 2021, 126964,

参考文献:Ultrasonic vibration-assisted laser engineered net shaping of Inconel 718 parts: Effects of ultrasonic frequency on microstructural and mechanical properties,Journal of Materials Processing Technology,Volume 276, February 2020, 116395,

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们