结构-功能一体化是提升金刚石超硬工具加工性能的关键发展方向。增材制造技术突破了传统粉末冶金的构型限制,为复杂形状金刚石复合材料制品的精密成形提供了新途径。然而,金刚石与金属粘结剂之间显著的热物性差异(尤其是热膨胀系数),以及高体积含量金刚石的固有脆性,给增材制造带来了巨大挑战。该工艺固有的高冷却速率和温度梯度会诱发巨大残余应力,导致复合材料产生裂纹等缺陷。现有缓解策略(如优化激光工艺、引入第二相增韧或构建梯度热膨胀系数过渡层等)受限于热应变补偿的固有局限性,难以完全消除界面微裂纹。

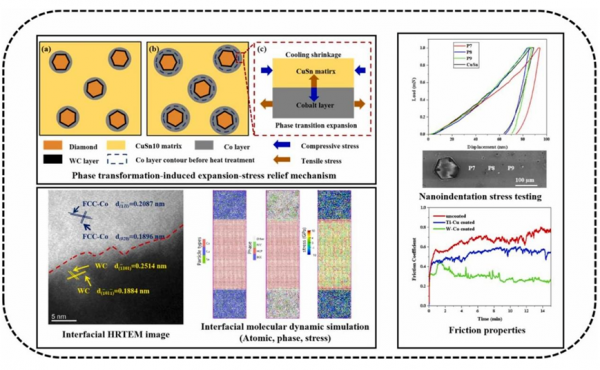

针对这一难题,中南大学张伟教授课题组创新性地提出在金刚石颗粒表面预置W-Co复合镀覆层。该策略通过相变诱导膨胀、变形亚结构形成和晶粒细化的协同作用,有效缓解了界面残余应力,显著提升了激光增材制造金刚石复合材料的综合力学性能。相关研究成果以“Phase transformation induced expansion for residual stress relief in laser additive manufacturing metal matrix diamond composites”为题,发表于增材制造领域顶级期刊 Additive Manufacturing。

近年来,增材制造(AM)技术已成为金属基复合材料(MMCs)加工的重要变革性手段。其中,激光粉末床熔融(LPBF)凭借其极高的加热/冷却速率(10⁶–10⁹ K/s)和近净成形能力,在制备几何复杂的金刚石增强复合材料部件方面展现出显著优势。然而,该技术面临一个关键瓶颈:LPBF过程中的快速热循环,叠加金刚石增强相与金属粘结剂之间超一个数量级的热膨胀系数(CTE)失配,导致界面产生巨大残余应力,严重破坏复合材料的界面完整性。这些残余应力不仅极易诱发微裂纹,降低力学性能,更可能引发服役过程中的早期失效,成为制约高性能金刚石复合材料发展的核心挑战。

尽管现有研究尝试通过优化工艺参数、引入韧性第二相或构建梯度CTE过渡层等策略缓解应力,但这些方法均受限于热应变补偿的固有局限性——其被动调节机制难以完全消除界面微裂纹。梯度过渡层虽可部分缓冲应力,但缓解程度有限;而软质相的引入往往以牺牲材料硬度和耐磨性为代价。本质上,传统方法未能解决由非平衡凝固与CTE失配共同导致的应力生成根源。

因此,开发一种主动调控残余应力的新机制,突破现有技术对热应变补偿的依赖,成为推动LPBF制备金刚石复合材料走向工程应用的理论与技术关键。这要求从根本上创新界面设计策略,实现对界面残余应力的主动抵消而非被动缓解。

创新点:

1. 相变诱导膨胀的主动应力调控机制。首次提出基于HCP→FCC相变驱动体积膨胀(2.89%)的主动应力补偿策略。通过在金刚石表面构建W/Co双层功能涂层,利用钴层在 LPBF 热循环中的固态相变产生可控膨胀,直接抵消因CTE失配导致的热收缩残余应力,从根源上突破传统热应变补偿的被动局限。

2. 多级界面协同强韧化效应。化学键合层:W中间层通过原位形成WC碳化物实现强界面结合,同步缓冲热冲击;相变增韧层:Co层相变诱发高密度变形孪晶与动态再结晶,协同提升界面塑性变形能力;细晶强化层:界面反应扩散形成纳米级 Co₃Sn₂析出相,通过钉扎效应细化基体晶粒,实现强-韧协同提升。

3. 普适性界面设计方案。基于Co与多组元金属的广谱相容性(Cu, Fe, Ni 等),W-Co 涂层可适配绝大多数金属粘结剂体系。该设计突破传统涂层对特定基体的依赖性,为 MMCs 的残余应力调控提供通用解决方案。