尽管全球的新冠肺炎疫情仍旧没有缓和趋势,但激光加工行业似乎成功抵御了疫情带来的冲击和影响。据Optech Consulting咨询公司的分析报告显示,与2019年相比,2020年全球工业激光源市场增长2%达到43亿美元,并预计2021年全球激光加工系统市场将增加12%,达到195亿美元。

另据德国Spectaris行业协会统计,2020年德国约有1000家公司在光子学领域创造了406亿欧元的销售额,这比2019年增加了0.1%。该协会还预计2021年德国光子学市场将增长9.4%,出口也有望增长16%。

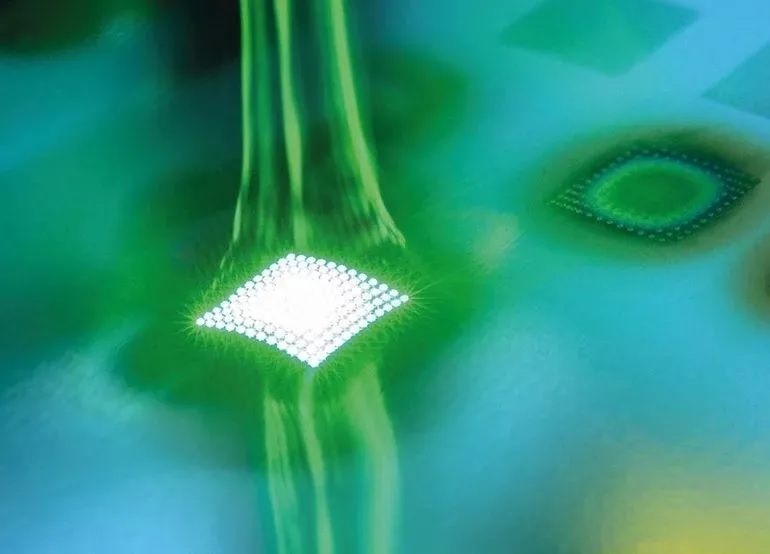

■Fraunhofer Cluster of Excellence Caps正在开发千瓦级超短脉冲激光器,用于精确、可扩展和数字可控的材料加工

事实证明,光子学是欧洲作为高科技基地的一项关键技术。通过多年的研发投资,德国经济已经取得了领先地位。超短脉冲激光器可以将加工精度提升至亚微米级别,由于非线性相互作用,它们还可以加工最硬的材料。目前,Fraunhofer Cluster of Excellence Caps正在开发千瓦级超短脉冲激光器。

弗劳恩霍夫激光技术研究所负责人Constantin Häfner教授对此表示,在“光子世纪”保持这一地位是政治、商业和科学最重要的任务。同时他还指出,具备光子学专业背景的年轻人对行业发展很重要。德国必须继续在这一领域进行有针对性的投资。

■弗劳恩霍夫激光技术研究所负责人Constantin Häfner教授

作为一种非接触式和无磨损工具,激光束具备了多种形式。气体、光纤或半导体激光器已经在汽车制造、半导体工业和测量技术等应用中确立了地位。同时,随着超短脉冲激光器的广泛使用,激光材料加工质量也将进一步提升。

超短脉冲激光器凭借亚微米级的加工精度,并且由于非线性相互作用,还可以加工硬质材料。这使得它们在材料加工方面具有多功能性,因此也成为数字光子生产的终极工具。然而,超短脉冲激光器仍然缺乏用于高吞吐量应用所需的平均功率和工业鲁棒性。

作为Fraunhofer Excellence Cluster Advanced Photon Sources Caps的一部分,项目组开发的超短脉冲激光器克服了这一技术瓶颈,平均功率达到10kW。凭借这些世界纪录的成就,在不久的将来也会有大规模的行业应用。目前,新型超短脉冲激光器在耶拿和亚琛的两个应用实验室进行着大量的应用测试。

Häfner教授谈到,现代生产需要灵活性和敏捷性,因此更多的关注是过程而非仅仅是产品。数字光子生产是行业发展的推动者,它弥合了虚拟开发环境和实际生产之间的差距。现在,越来越多的研究将有效利用机器学习和人工智能,以加速流程适应和缩短上市时间。未来,流程必须更快地适应成本、监管或可持续性驱动因素。未来的竞争优势将是在生产环境中有效地使用数字数据。数字化是激光技术发展的必然趋势。

通过云自动控制100台激光器

此前,亚琛工业大学与弗劳恩霍夫激光技术研究所合作建立了一个数据中心,用于控制和监测激光加工过程。这个概念基于一个控制激光系统的项目,该项目由弗劳恩霍夫激光技术研究所开发并使用了开源软件Kubernetes。相应的系统已经成功运行了两年,可以在几分钟内自动远程安装新激光器的软件。

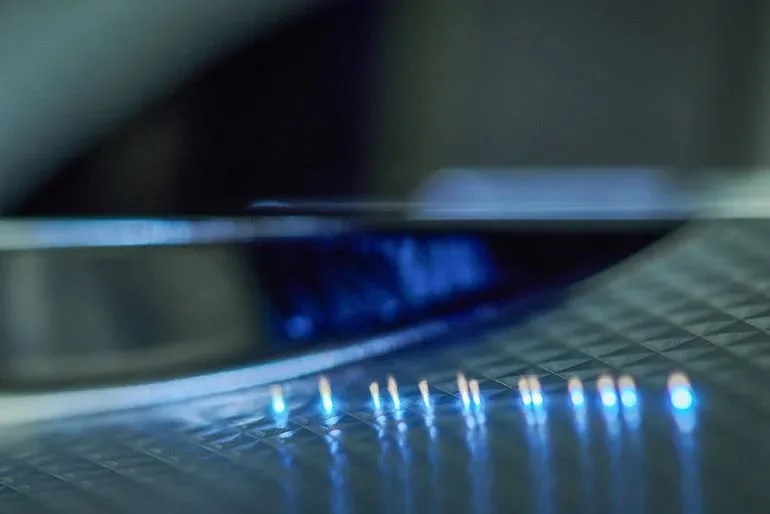

超短脉冲激光器是一个复杂的系统,几乎可以以微米精度加工任何材料。设备上的许多传感器控制机器和激光加工过程。控制组件和从传感器读取数据的软件非常多样化。

■Kubernetes软件用于控制多个超短脉冲激光系统。研究人员目前正在研究测量数据的自动评估

Moritz Kröger是亚琛工业大学激光技术主席的研究助理,也是弗劳恩霍夫激光技术研究所的联合主席。他表示,对于控制50-100个激光器,从为这些系统安装新软件且实时评估传感器数据的角度来看,传统概念是不够的。所以,完全重新编程机器控制是必须的,开源软件提供了更多的分布式系统兼容性和开发选项。

■生产互联网中可以使用Kubernetes控制可自由扩展的生产系统

数据中心运行的核心是Kubernetes。作为一种开源软件,Kubernetes可以在分布式计算机系统上自动安装、扩展和维护应用程序。软件最初由Google公司设计,并得到Microsoft Azure、IBM Cloud、Red Hat OpenShift、Amazon EKS、Google Kubernetes Engine和Oracle OCI等领先云平台的支持。

目前两个研究机构正在研究测量数据的自动评估,目标是把来自多系统的数据汇集在一起,并以图形方式为用户进行处理。未来,激光系统的加工过程将通过机器学习,并借助人工智能领域的数据得到优化。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们