1. 应用背景

在行业内,传统的光通讯器件封装技术,一般是通过UV胶将器件在结合面处粘接固定起来,先是将UV胶点到器件结合处,再通过紫外线灯照射固化。这种器件连接方式,存在许多缺陷,比如,固化深度有限;受器件几何形状限制;紫外线灯照射不到的地方胶不会固化。既要有点胶装置,又要设置紫外灯,使得整个系统机构变得比较复杂,最主要的是在器件实际使用时,由于受热等因素,会存在上下器件在结合处出现微量的位置偏移,导致器件耦合功率值失常,精度下降,影响产品质量,还有生产节拍长,效率不高。而采用激光焊接这种新型的焊接技术,其所具备的焊接牢固、变形极小、精度高、速度快、易实现自动控制等优点,使之成为光通讯器件封装技术的重要手段之一。为此,大族激光精密焊接事业部自主研制一款高速自动耦合激光焊接系统,这是集激光焊接及其工艺技术、自动化控制技术于一体的系统。

2. 自动化技术应用

2.1 器件自动找平技术

通过传感器控制技术及电动弧摆机构,来实现光通讯器件的调节环(Z环)和适配器接触面贴合,即器件自动找平。通常要求两个面间隙控制在0.01~0.03mm之间。

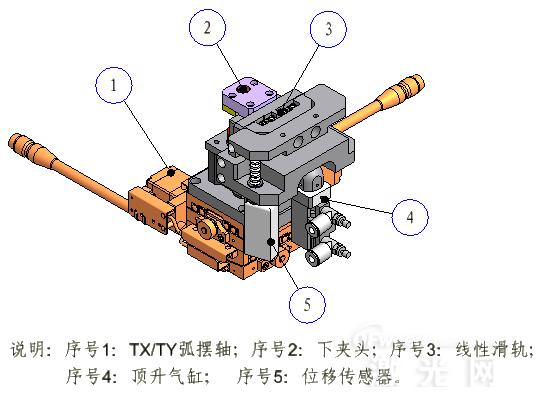

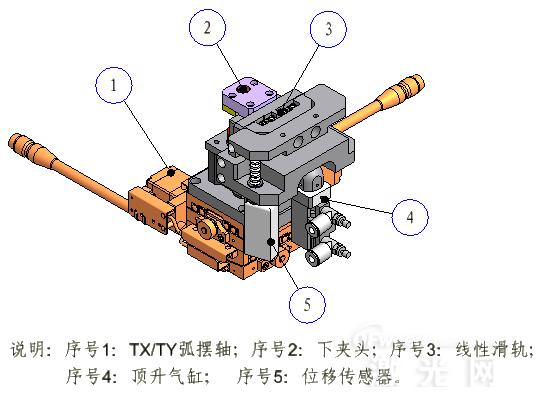

依照耦合器件工作机理及封装工艺的要求,调节环(Z环)与适配器接触面必须贴平,才能满足器件使用要求。调节环(Z环)是夹持在上夹头上,上夹头只做上下移动,不能摆动,定为基准面,所以,如果要求调节环(Z环)与适配器接触面能有效贴平,就得让适配器能自动与调节环(Z环)接触面贴平。适配器夹持在下夹头上,下夹头安装在滑动块上面,可以顺畅滑动,通过上顶气缸顶起,当Z 轴向下运动,调节环(Z环)压紧适配器时,下夹头向下运动(Z 轴的力大于上顶气缸的力,上顶气缸气路安装有精密减压阀,可通过精密减压阀调整上顶力)。当滑动块上下移动时,高精度位移传感器检测到位移量的变化,与此同时,电动弧摆机构按照设定的运动轨迹摆动,当位移传感器检测到位移量最小且数值无变化时,调节环(Z环)与适配器贴平,以上就是器件自动找平机理。自动找平机构详图如下:

2.2 器件自动耦合技术

我们在2.1中讲到器件找平原理,接下来按照工艺流程顺序,就要进行器件自动耦合找光,即找到目标光功率值,找到目标光功率值后通过激光自动焊接,完成器件的封装。

针对光通讯器件焊接的特殊工艺要求,我们采用三轴联动精确控制技术,按照规定的螺旋线耦合轨迹进行找光。由于找光精度极高,所以,我们采用进口超高精度运动元件,实现器件自动耦合找光,即通过XY轴和Z轴差补运动,走螺旋线轨迹来找到上下器件目标光功率值。

自动耦合控制技术有如下特点:

a.耦合采用高性能高精度运动元件,结合我们自主开发的先进控制软件耦合算法,达到很高的耦合效率;

b.找平和耦合过程实时显示分布曲线,目的是能直观地显示找平和耦合的过程,只有当标准的、完整的、光滑的正态分布曲线出现时,才说明找平或耦合达到预期的目标值;

c.单独操作各个轴的移动和调试,方便测得耦合参数;

d.友好的软件操作界面,自动时可根据不同器件的工艺编写不同的程序(F-Basic编程,简单易学),并可保存下来方便客户下次调用;

e.耦合参数设置简单方便,耦合方式可选(耦合方式包括X轴、Y轴、Z轴单独耦合,XY两轴同时耦合,XYZ三轴同时耦合),耦合过程自动完成;

f.焊接头自动调整,自动实现不同高度、不同直径器件的焊接;

g.CCD图像实时监控各个焊点,方便客户实时观察焊点的情况。

自动耦合机构详图如下:

无论是器件自动找平技术还是器件自动耦合技术,都是通过自动化控制技术和相关的思维策略来实现的,为实现自动耦合找光目标,我们精心设计这套精密运动机构,实现六轴联动。这套机构还具有一定的柔性功能,可以通过快速切换相应的焊接治具,实现对不同器件的自动耦合焊接。

2.3 耦合算法技术

针对光通讯器件找光的精细要求,根据装置的运动机理,需研究一种运动轨迹,能快速地找到器件耦合的目标光功率值。为此,我们采用按螺旋线轨迹运动的算法,从规定的某点开始,XY轴作差补运动,走细分的螺旋线运动轨迹,从内到外以螺旋线运动的方式,直到找到目标光功率值。采用这种方法可以快速地、精确地找到耦合的目标光功率值。通过耦合曲线实时显示直观的耦合效果(如下图)。

3. 激光焊接技术应用

激光焊接作为一种高质量、高精度、高效率和高速度的焊接方法,日益受到人们的关注和应用。由于激光的能量密度很高,因此,激光焊接速度快、焊接深度深、热影响区小,可实现自动化精密焊接。

3.1 激光焊接机

光通讯器件激光封装技术对焊接机能量分配及能量的稳定性要求非常高,要求三路光(或六路光)能量偏差值≤0.03J。为满足这种要求,我们自主研制一款专用激光焊接机WF80。

3.2焊接工艺研究

a.焊点分布:可同时焊接3枪,圆周方向9个位置的焊点(穿透焊与平焊焊点分布相同)。另外,可自修改程序更改焊点分布情况。

b.可同时做平焊和穿透焊,要求平焊与穿透焊直径、熔深参数一致。

c.具有补焊功能,即焊接时不良可直接补焊(设备有这个功能,但使用可选可不选)。

d.焊接完后,功率偏差在5%以内的直通率要求90%以上,老化测试后的直通率要求不变化。

e.焊点直径大小0.4~0.7mm;焊点熔深大小0.3~0.6mm ;剪切力≥42Kg。

f.通过调整焊接机的能量、焊枪的入射角及精细变焦等工艺参数,观察火花的明亮程度和听激光打在器件上的声音,来初步判断焊接的效果。最终,通过测试器件焊斑大小、熔深的的大小来判断器件是否满足要求。

4. 应用分析

激光焊接技术在光通讯行业上的应用其实并不是特别新奇,在这个领域,韩国和台湾已经有自动耦合设备投入市场,但是,由于他们设备价格偏高,国内许多用户难以适应,再加上光通讯器件对焊接设备精度和激光焊接工艺要求越来越高,就要求设备更加精量化,更加稳定可靠易操作,所以,进口设备也面临着诸多挑战。所以,为满足市场需求,基于大族激光精密焊接事业部在激光焊接及自动化控制技术领域的领先优势,我们研制了一款高速自动耦合激光焊接系统。

从焊接工艺性的角度看,激光焊接技术在光通讯器件封装上的应用相对比较成熟,但是,从自动耦合技术到焊接工艺还有很大的提升空间。耦合机构如何能做到更加简单可靠,夹持器件的夹具如何能做到快速切换、精准定位,耦合算法如何更加简洁,这些都需要不断创新完善,来提高整个系统的稳定性、可靠性及机器调试可操作性。期望通过研发能力的不断提升,将先进的技术融入研发设计中,从而来保证机器性能的领先性。

![]()

![]()

相关文章

相关文章 网友点评

网友点评

热门资讯

热门资讯 精彩导读

精彩导读 关注我们

关注我们