激光视觉技术起始于20世纪80年代,随着该技术的逐渐成熟,已开发出许多附加功能,如基于接头几何形状的自适应控制等。同时该技术应用广泛,尤其在焊管行业,如TIG焊管、直缝埋弧焊管和螺旋焊管等。

基本原理

激光视觉系统普遍应用三角结构光测量法来获得工件表面的三维信息。三角测量法本身是一个古老的技术,在第二次世界大战中曾用来控制轰炸机投弹精度。激光视觉技术采用激光作为结构光源,激光器同摄像机(CCD或者CMOS)成特定的角度,两者置于紧凑的传感器内 部。使用时,激光器京柱面镜投射激光条纹到工件/接头的表面,摄像机获取到激光条纹的图像,通过三角测量的矩阵换算以及图像处理和特征进行识别,从而获取 到焊接接头的三维信息。该信息随后可以被用于焊接过程的控制。如果用于焊缝跟踪,系统提取出接头相对于焊枪位置的偏差数据,然后调节控制机器人或者焊接专 机焊枪的运动。

在焊管行业的应用

采用激光视觉系统对焊缝进行跟踪和过程控制的技术已经在焊管行业得到广泛的应用。在过去的15年间,数百套系统已安装在简单的TIG焊管焊枪导引、螺旋焊管过程控制以及海面厚壁管道的多焊枪多层多道全自动焊接生产中。

1. TIG焊管

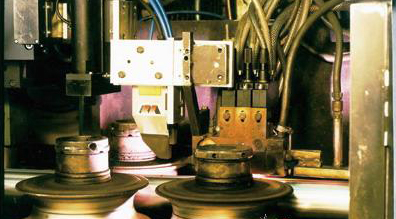

图1展示了TIG焊管焊接过程中的焊接机头部分。激光视觉传感器安装在距离焊枪前面很短的距离处,注意观察管材合拢的边缘处形成的间隙,间隙中间位置应是焊枪的理想位置,传感器探测到当前焊枪位置同其基准位置之间的偏差,并控制执行机构(十字滑架)移动焊枪到当前的焊缝位置处,从而保证焊枪始终处于焊缝的中心位置。TIG焊管的焊接速度可以达到5~10m/min。通过激光传感器每秒50次的运算和处理,激光视觉系统可以很容易适应这样高的焊接速度。

图1 TIG焊管激光自动跟踪系统

在TIG焊管中应用激光视觉系统能够提高生产率和焊缝质量。管子成形前形成焊缝之处的间隙经常会相对焊枪产生连续波动。如果不采用焊缝自动跟踪系统,就 需要操作者监视焊枪相对于焊缝的位置,如果产生偏差,操作者必须加以调整。采用激光视觉系统,操作者就不需再监视该过程。另一个好处在于激光跟踪系统以 50Hz的频率和0.1mm的精度检测并控制焊枪相对于焊缝的位置,提高了焊接质量,降低了废品率,同时也提高了生产率。在国内大连近江不锈钢有限公司已 经得到应用,同时在浙江久立的等离子焊管中也得到应用。目前国内的激光焊管中也应用了类似的系统。

2. 直缝和螺旋埋弧焊管

对于大直径的管道,通常采用两种方法生产:直缝焊管以及螺旋焊管。

直缝焊管通过板材卷制成形,在最后成形之前,通过点固焊之后,采用双丝埋弧焊接内缝(ID)和外缝(OD),产品用作油气管道。

激光焊缝跟踪系统可以用于上述三个过程,即点固焊、内焊和外焊。因为UOE点固通常采用明弧,电流高达2000A,焊接速度高达10m/min,明弧大 电流会产生的强烈弧光、烟尘和飞溅,其工作环境非常恶劣,UOE点固系统上采用激光跟踪系统是一个挑战。通过采用激光视觉传感器就可以滤除所有的电弧光和 飞溅辐射。

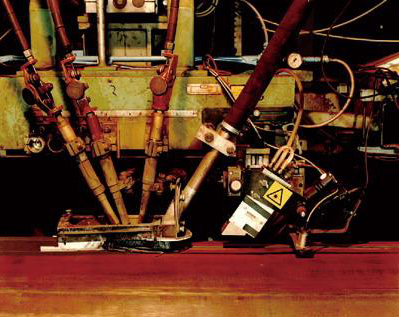

接触式焊缝跟踪设备对于焊接飞溅非常敏感,需要经常维护,而激光跟踪传感器维护工作量很小,只需要定期清理和更换保护塑料 片。激光焊缝跟踪系统目前已经成功地取代了点固焊机上的接触式焊缝跟踪设备ID和OD焊接系统焊接环境相对整洁,该焊接过程是产品生产的最后阶段,该过程 必须非常可靠,尽可能降低废品率。图2展示了UOE直缝的焊接(OD)激光自动跟踪系统。

图2 直缝埋弧焊管的激光焊缝跟踪

螺旋焊管主要用于油气管道、水管以及桩管。与直缝焊管不同,螺旋焊管为连续生产,这就意味着激光跟踪系统能够连续长时间稳定可靠的工作。图3给出了 宝鸡石油钢管有限公司的螺旋焊管激光焊缝自动跟踪系统。迄今为止,国内的宝鸡钢管厂、中原焊管、中石油管道局钢管厂、金州管道、宝世威钢管厂都应用了类似 的激光焊缝跟踪系统。

焊管行业激光视觉系统的新应用

在焊管行业,激光视觉技术已经应用新的生产领域,包括ERW焊管的在线错边监测、螺旋焊管中成形角自动控制、螺旋焊管和直缝焊管离线及在线超声探伤焊道跟踪系统。

1. ERW焊管在线错边检测

电阻焊管(ERW)不需要焊缝跟踪系统,因为焊接热源不是传统弧焊那样的点热源。但激光视觉系统可以实时测量焊接接头的错边量,在ERW焊接过程中仍然 起到重要的作用。由于ERW方法本身的原因,需要在焊后在线进行机械刨削,如果焊缝在被焊之前的递送边没有对齐(有错边),随着焊后的刨削过程,管子的壁 厚将被减薄。该问题如未被及时发现,最终用户将会拒绝收货或者会在使用过程中失效。

一种解决方案是将激光视觉系统安装在焊接机头和刨刀之间,视觉传感器投射一条激光条纹到焊接接头上,来测量接头两侧管子的错边量,并将焊缝的位置和角度考虑进去。如果错边量超差,则会给出警告信号。

该系统在ERW应用的挑战之一是其恶劣的生产环境,例如传感器附近存在高温、冷却液、烟尘、以及刨削的飞屑等。解决该问题的最好办法是设计一个安装高度较高(至少100mm)的传感器。

2. 螺旋焊管的成型角自动控制

激光焊缝跟踪系统在螺旋焊管的内外焊中已经得到成功应用。目前开发的系统不但能够执行焊缝跟踪功能,而且能够在焊接过程中进行高级控制。

通常螺旋焊管焊接过程中需要控制成型角,成型角对管道的直径以及管材成形非常重要。操作者在手动调整过程中,需要观察间隙(附近有埋弧焊焊剂)进行调整,而控制成型角的液压机构反应较慢,使得成型角控制难度较大,很大程度上依赖于人的主观判断。

成型角自动控制的关键在于能够准确稳定的测量接头处的间隙,新一代激光视觉传感器能够投射三条激光条纹,并具有很高的精度。由于螺旋焊管采用埋弧焊接方 法,传感器安装在焊接接头处焊剂之前,通过测量接头处的几点间隙,来获得成型角度。目前该系统已经在印度管道行业得到成功应用。

3. 超声探伤(UT)的激光自动导引

激光焊缝跟踪系统同样也应用在超声自动探伤探头的自动导引中。通过螺旋焊管和直缝焊管生产的焊缝,通常需要100%的超声探伤。在螺旋焊管中,超声探伤可以集成到螺旋焊管生产线中在线探伤,或者在管道切割后离线探伤。#p#分页标题#e#

对超声探伤进行自动跟踪的难点在于埋弧焊接所形成焊缝几何特征的精确定义和测量。通常在离线探伤中,要求探伤速度较快,因此对跟踪系统的性能要求较高。我们设计的新一代三条纹激光传感器和相应的软件,能够可靠的跟踪这些焊缝,并且已经在印度和欧洲得到成功应用。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们