光伏行业作为目前我国最有竞争力的新兴可再生能源产业之一,经过近二十年的发展,光伏产业从技术到产业,都成为中国领先并引领全球发展的“长板”,正以不可估量的速度飞速发展,是推动我国能源变革的重要引擎,也是未来实现我国承诺减排目标“2030年碳达峰、2060 年碳中和”的主力军。目前我国光伏产业在制造业规模、产业化技术水平、应用市场拓展、产业体系建设等方面均位居全球前列。

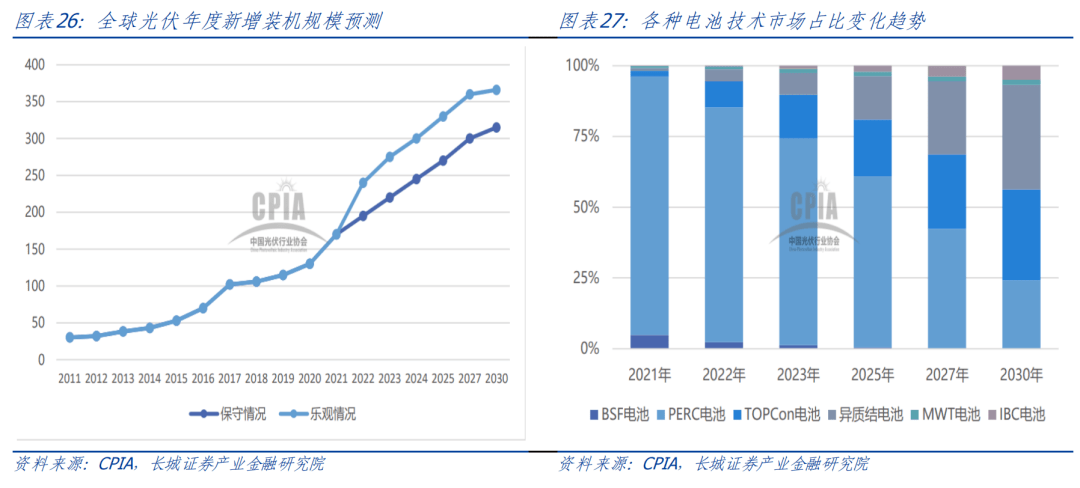

近年来,随着国内加快能源结构的优化调整,在碳达峰碳中和目标引领和全球清洁能源加速应用背景下,光伏装机容量将持续攀升。据国家能源局统计,2022 年上半年国内光伏发电装机 30.88GW,同比增长 137.4%,已超过 2021 年 1-10 月国内新增装机容量总和。中国光伏行业协会预测,2022 年国内光伏新增装机将达到 85~100GW。预计2022 年-2025 年,国内年均新增光伏装机将达到 83~99GW,我国光伏产业总体呈现稳定上升的发展态势。

光伏行业尝试各种渠道推动电池片生产成本的下降。一是通过技术进步降低成本,根据中国光伏行业协会的统计,电池转换效率每提升 1%,成本可下降 5%-7%,因此提升转换效率是降低生产成本的主要途径之一;二是通过降低物耗以降低成本,电池片加工环节的主要材料成本包括晶硅和浆料,其中浆料价格与银等大宗商品挂钩,下降难度较大,因此企业往往通过技术升级来降低电池片中的浆料用量,从而达到降低成本的目的;三是通过压低原材料价格以促进成本降低;四是通过设备的国产化,提升生产品质的同时大幅度降低投资成本。综上,为在平价上网的大背景下保持企业竞争力,电池片生产成本降低将成为市场趋势。此外,占地面积小、单位面积发电量高的高效电池成为产业发展的重要方向。电池片转换效率主要由其技术路线、工艺和生产设备等因素决定。

光伏发电将凭着环保优势对传统能源形成较大的竞争优势,在能源中的占比将迅速上升,由此带来对光伏组件的巨大需求。在此背景下,高效太阳能电池加工设备的市场需求将被进一步拉动。

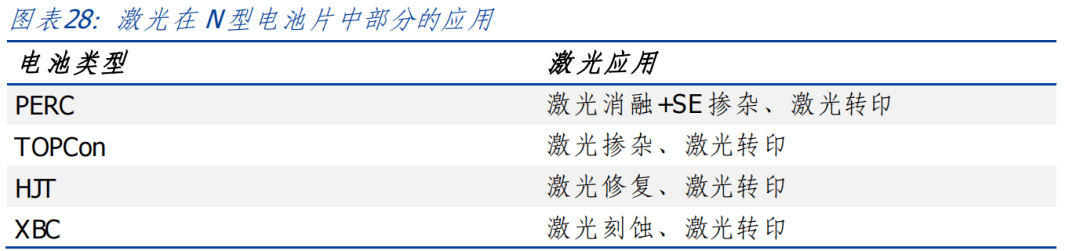

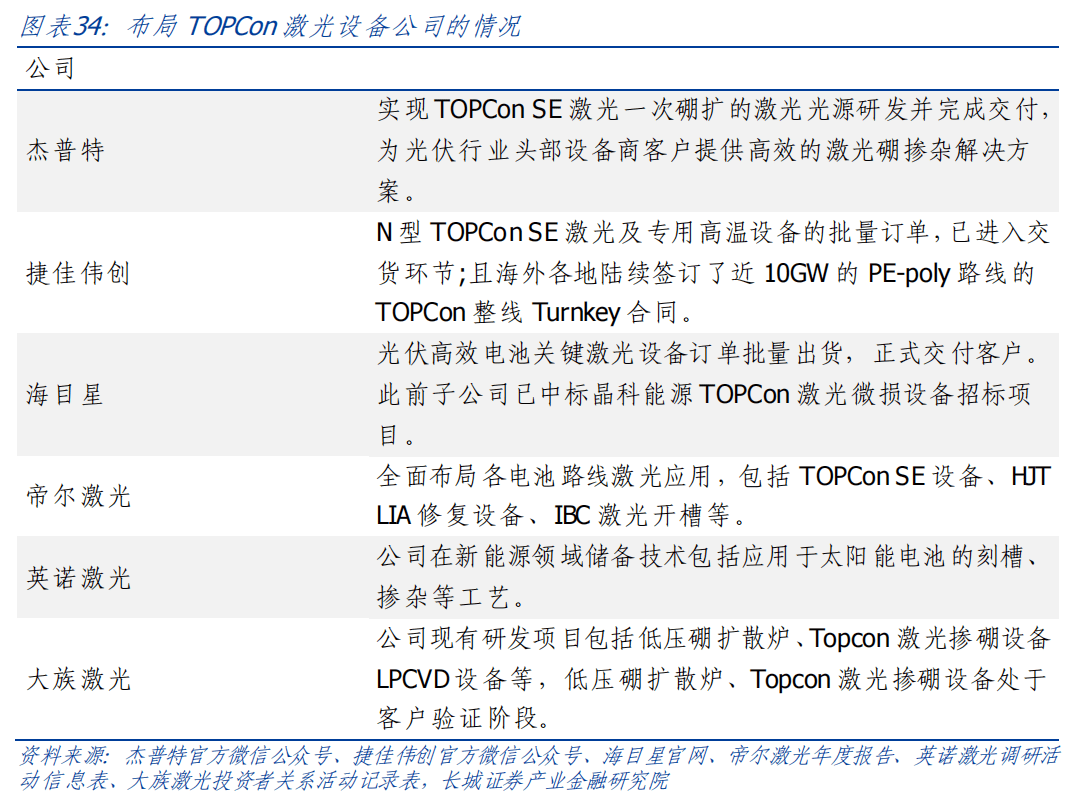

激光在 N 型电池中的应用包括激光掺杂、激光修复、激光刻蚀、激光转印等,价值量较PERC 时代有望成倍增长,因此 N 型电池放量也将带来光伏激光设备市场空间快速扩容。

PERC 电池仍为主流,激光技术助力增效

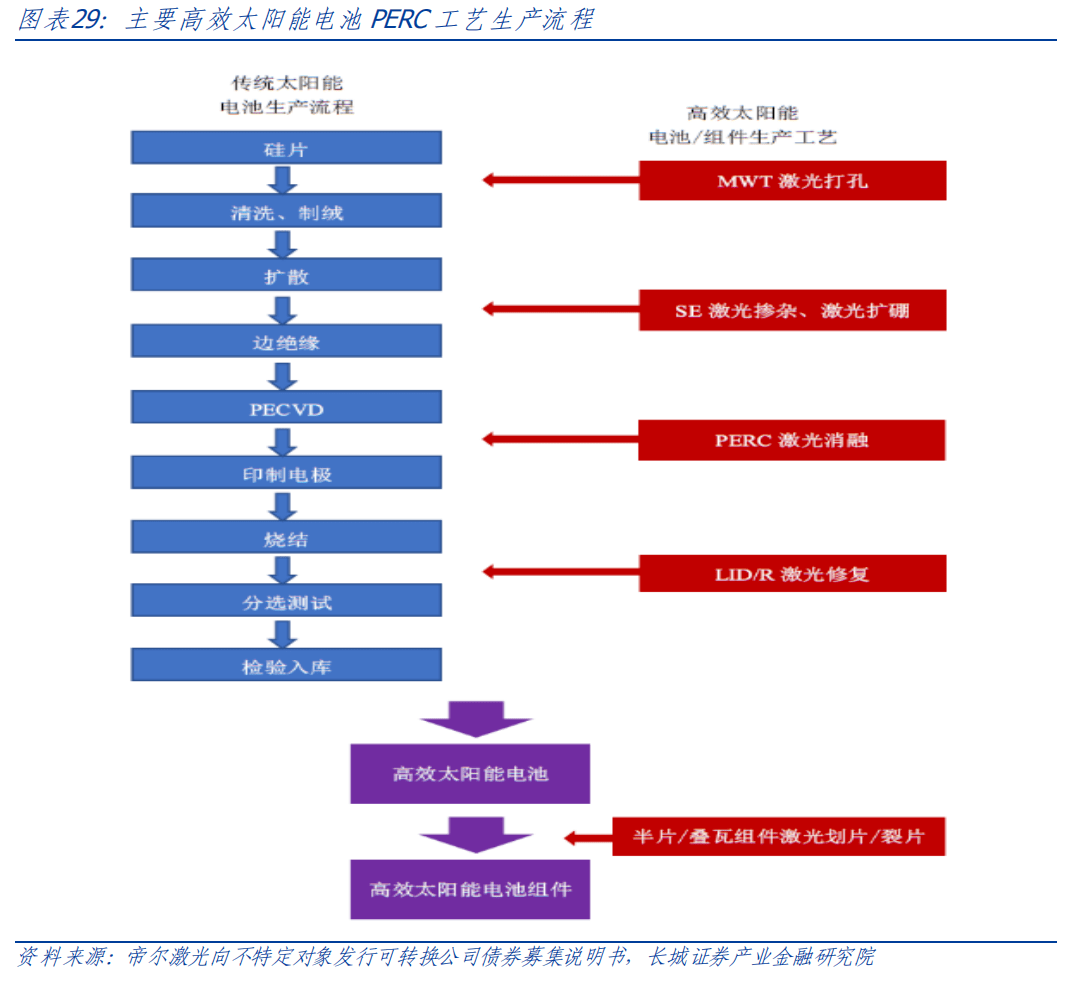

太阳能电池是通过光电反应将光能转换成电能的能量转换器,在太阳能电池生产中,激光加工技术目前主要应用于消融、切割、刻边、掺杂、打孔、激光修复、激光划片等工艺。

PERC 叠加激光掺杂 SE:

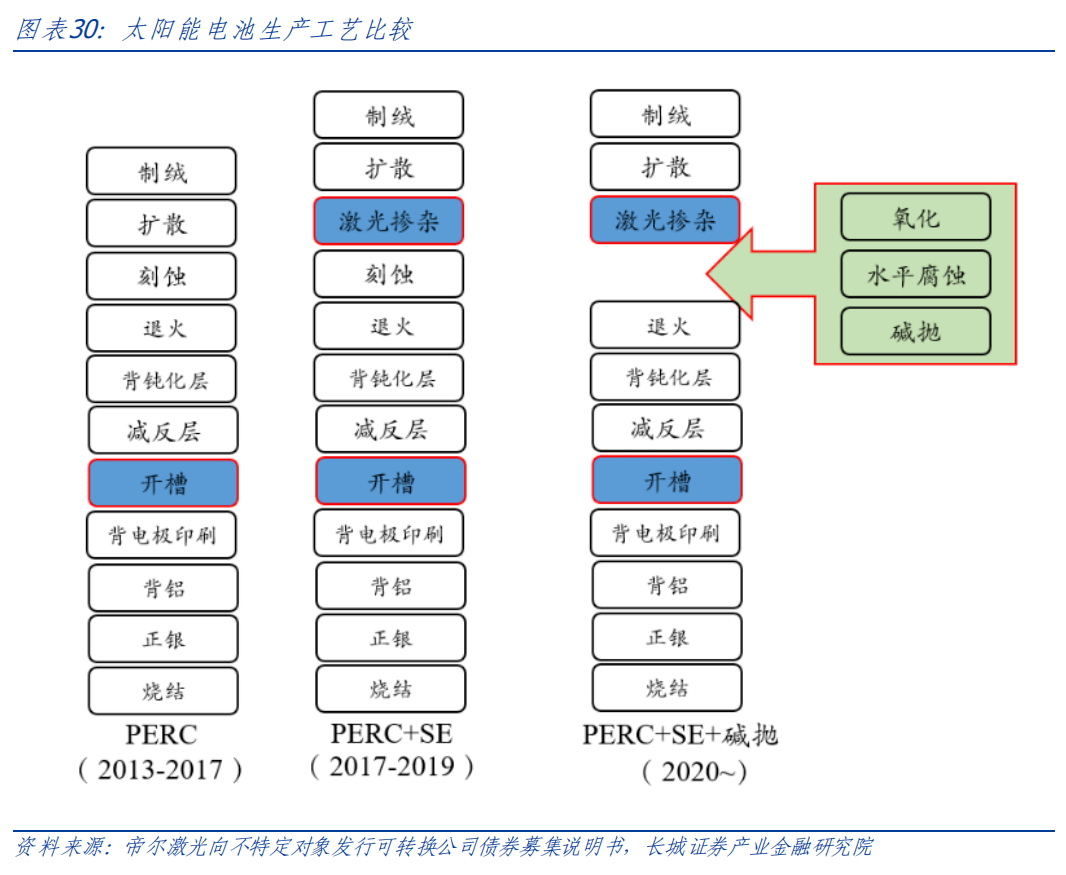

采用激光掺杂的 SE 技术可以显著提高太阳能电池浅扩散区域的表面浓度,降低表面复合,在金属接触区域实现重掺杂,改善金属浆料和电池的接触,降低接触电阻,提高电池转换效率。因此,激光掺杂技术能在与现有 PERC 电池线兼容的基础上,提高产出电池的光电转换效率。PERC+SE 电池较普通PERC 电池的光电转换效率绝对值可提高0.3%至 0.5%。利用激光加工工艺实现 PERC+电池,光伏制造企业仅需在 PERC 生产线基础上增加 SE 激光掺杂设备,投入较小,效益明显。

2019 年,为降低太阳能电池生产过程中的酸排放,碱抛技术逐步替代传统的硝酸和氢氟酸,成为 PERC 电池 PN 结隔离的主要手段。碱抛技术的应用,提升电池背钝化面的平整度,提升了背面反射率和钝化效果,提升了转换效率提升。针对碱抛工艺的激光掺杂技术也应运而生,解决了原有技术的局部腐蚀问题,提升了转换效率。

随着大尺寸硅片时代的到来,182mm 和 210mm 的大尺寸硅片进一步提升了激光消融和掺杂整幅面的均匀性的要求,PERC 叠加激光掺杂 SE 技术和碱抛已经成为 2020 年新增PERC 产能的标准配置。

PERC 消融(刻蚀)工艺:

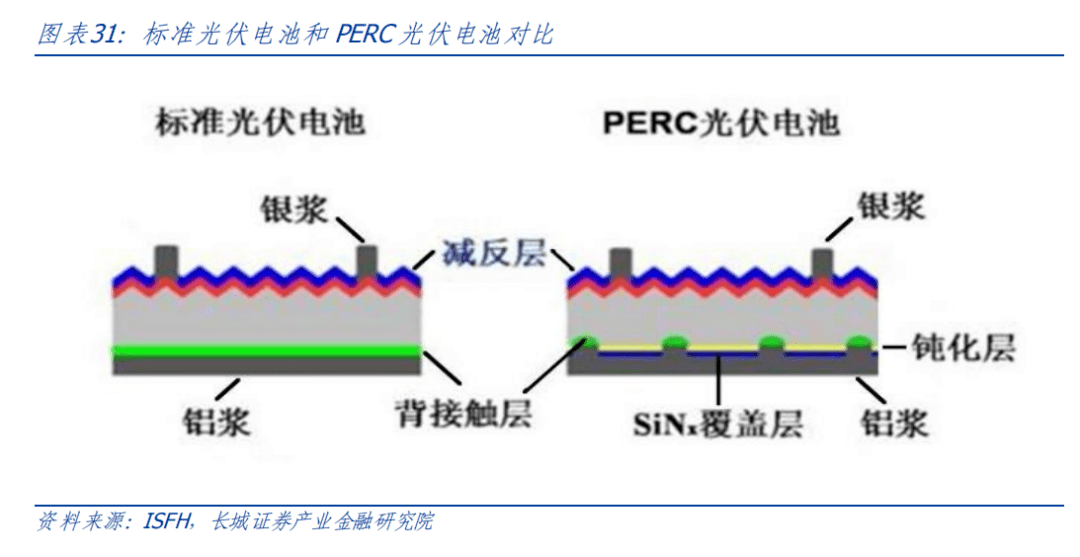

PERC 高效太阳能电池是通过在电池背面增加钝化层,阻止载流子在一些高复合区域(如电池表面与金属电极的接触处)的复合行为,减少电损失,同时可以增强电池下表面光反射,减少光损失,从而提高电池的转换效率,提高电池的性能。PERC 电池与常规全铝背场电池最大的区别在于:电池背面用全表面介质膜钝化和局域金属接触方式取代全铝背场电极。

在 PERC 技术中,背面电极透过钝化层实现微纳级高精度的局部接触是技术难点之一。加工过程中,在对钝化膜精密刻蚀的同时,不能损伤到硅衬底材料,否则会影响电池片最终转化效率。早期实验室主要采用湿法刻蚀工艺,产业化难度高,且成本高。即便利用激光方式,也要求激光加工能够定位最优化的能量密度分布,精确控制激光作用时间,同时保证每个脉冲严格一致。只有特制的激光器和光路控制,配合长期积累的工艺经验,才能得到最佳的电池性能。迅速定位与特定材料加工匹配的微纳级激光加工技术和适应高效生产的控制系统是 PERC 电池激光加工设备的技术核心,同时也是高效太阳能电池实现产业化的保证。

激光掺杂帮助 TOPCon 的效率进一步提升

在 PERC 高效太阳能电池快速发展的同时,限制于电池结构的限制,转换效率逐步接近天花板。以 N 型电池为代表的 TOPCon 电池、HJT 电池、IBC 等高效太阳能电池结构不断技术升级,逐步从实验室走向产业化。

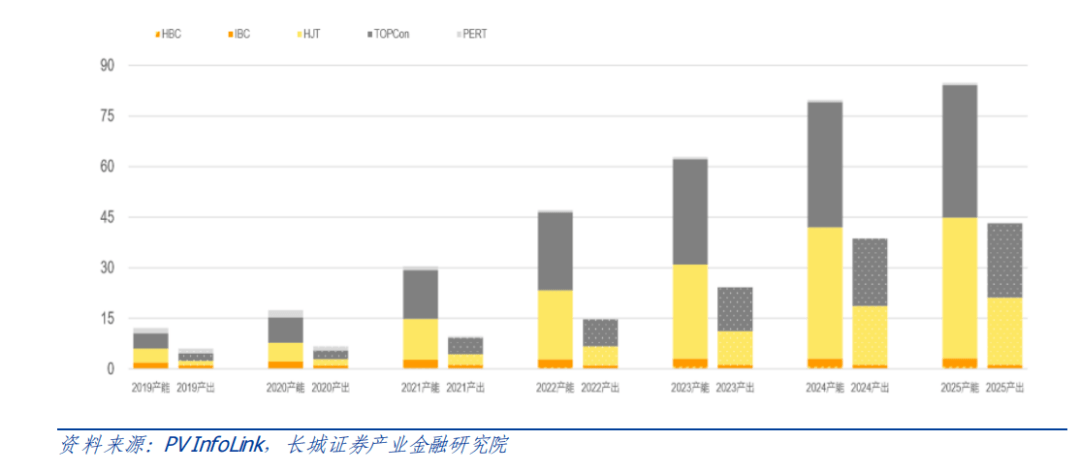

图表32:N 型组件产能及出货量

据 PV Infolink 预测,各大企业对 N 型的研发投入逐渐加大,在未来几年内,以 N 型为主的 TOPCon、HJT 和 IBC 增长趋势明显。从生产工艺来看,IBC 电池工艺最难最复杂,TOPCon 次之,HJT 电池工艺最简单、步骤最少。从生产设备来看,TOPCon 电池与现有主流技术 PERC 太阳能电池生产工艺兼容性最高,可从 PERC 产线升级,IBC 次之,HJT电池完全不兼容现有设备,需要新建产线,且设备投资额最大。

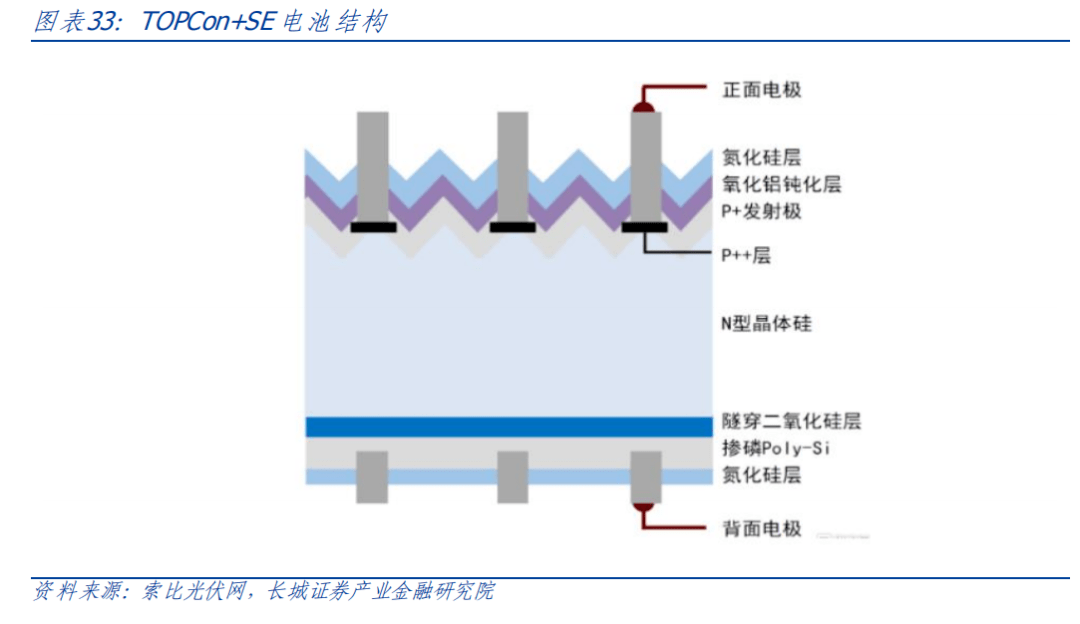

2013 年德国Fraunhofer ISE 研究所提出TOPCon电池概念,采用N型硅材料作为衬底,硼扩散形成发射极,背面采用一层超薄氧化层和掺杂多晶硅层钝化层,双面丝网形成金属电极,电池结构如下图所示,经过几年的技术优化,Fraunhofer ISE 公布的最高转换效率已达到 26%。国内晶科能源、天合光能、中来股份等多家光伏企业相继开展了相关研究,量产的转换效率得到快速提升。

在 TOPCon 电池生产流程中,激光技术可以用于选择性重掺(SE 工艺)及激光转印等环节。

TOPCon 电池中,激光硼掺杂为提效核心工艺之一,可实现 0.2%-0.3%的效率提升。从技术原理上看,TOPCon 的激光硼掺工艺原理与 PERC+SE 基本相同,即通过实现局部重掺,提升光电转换效率。但最大差异在于,两种工艺的扩散材料本身存在差异,前者扩散硼,而 PERC 电池扩散磷。且扩硼难度高于扩磷难度、更为复杂。PERC 电池技术标配激光 SE 为一次掺杂,但 TOPCON 电池用的是 N 型硅片衬底,需要硼扩散,硼扩散速率慢、温度高,在硅中固溶度低、一次掺杂困难,此前行业内使用二次掺杂方案较多。

二次掺杂工艺主要工序为硼扩散后首先用激光开槽,将表面BSG硼硅玻璃打穿至掺杂面,然后再进行一次硼扩形成高低结重掺。但是硼扩温度极高、能耗较大,同时第二次硼扩也会额外增加硼扩、清洗等设备投资。

激光 LIA 修复设备帮助 HJT 提效降衰

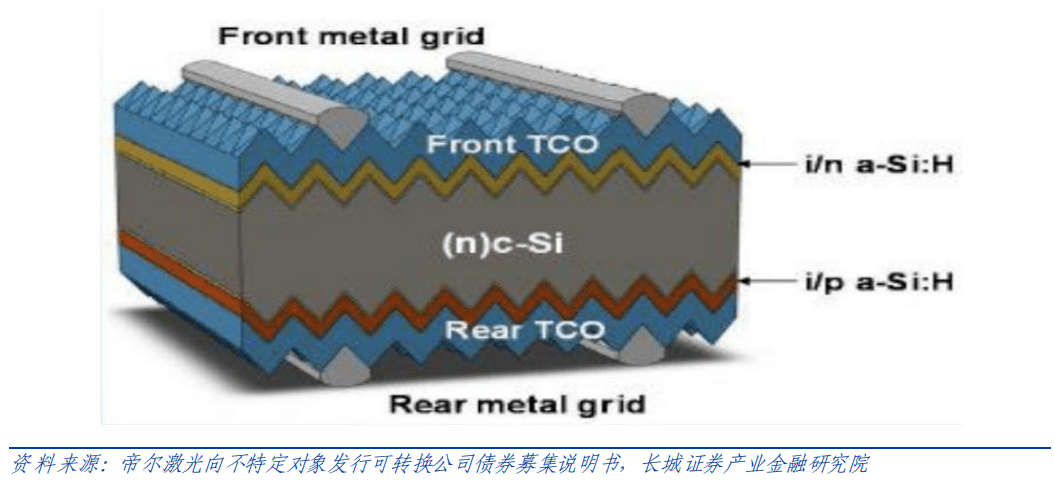

晶体硅异质结太阳电池(HeteroJunction with intrinsic Thinlayer solar cell)是在晶体硅上沉积非晶硅薄膜,综合了晶体硅电池与薄膜电池的优势,具有转换效率高、工艺温度低、稳定性高、衰减率低、双面发电等显著优点。日本三洋公司在 1990 年研发了 HJT电池,2010 年核心专利过期后,多家公司开始专注于 HJT 技术的研发和产业化。

图表35:HJT 电池结构

在光照情况下,对 HJT 电池进行加热退火,可以提高非晶硅的钝化效果,提高电池转换效率。除此之外,在 HTT 电池上,LIA 技术同时能减少电池片的暗衰减,延长电池组件的使用寿命。

修复工艺的核心是能否将效率提升稳定保持到组件上,主要路径有 LED 光注入和激光LIA 设备。激光 LIA 设备兼具抗衰减和提效双重功能,且可以有效降低组件端衰减,已成为 HJT 光注入修复路径中的重要选项,较传统 LED 工艺具备绝对优势。

在 HJT 电池中的应用方面,以帝尔激光为例,公司激光修复技术通过激光均匀辐照,整幅面激光辐照均匀性可达 5%以内,满足 230mm 以下尺寸电池片高光强辐照,提高非晶硅的钝化效果,提升电池开路电压,同时改善银浆与衬底的接触,大幅提高填充因子,进而提升转换效率。根据帝尔激光投资者关系活动记录表,其激光 LIA 设备曾获量产订单,单台设备价格不低于 300 万元,对应激光 LIA 设备单 GW 价值量约 3000 万元。

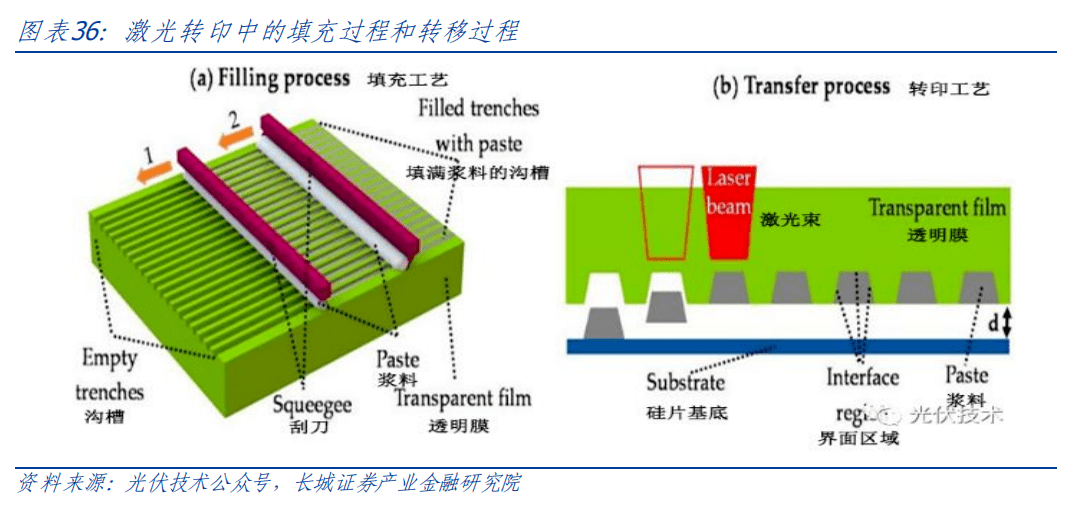

新型无接触激光转印技术,替代空间广阔

激光图形转印技术(Pattern TransferPrinting,简称:PTP)是一种新型的非接触式的印刷技术,该技术在特定柔性透光材料上涂覆所需浆料,采用高功率激光束高速图形化扫描,将浆料从柔性透光材料上转移至电池表面,形成栅线。PTP 技术能够突破传统丝网印刷的线宽极限,轻松实现 25μm 以下的线宽,实现更优的高宽比,帮助电池实现超细密栅电池,匹配选择性发射极技术,提升电池转换效率,做到 18um 以下可以浆料节省 30%,在 PERC 上已经得到论证,HJT 电池使用的是低温银浆,颗粒度小,转印可以达到更新的线宽,从而降低银浆耗量,提升电池效率,TOPCON 工艺是 N 型双面银浆,对银浆耗量更为敏感,在TOPCon、HJT 等路线上的节省量会更高。

丝网印刷过程中,为保证整个电池幅面印刷质量,全程对电池表面施加比较大的压力。PTP 技术加工过程中则无需接触电池表面。随着 182mm、210mm 电池尺寸时代的到来,印刷面积更大,硅片进一步减薄,加工过程中的压力降低可以显著降低电池的破损率,提高生产的良率,进而降低生产成本。PTP 印刷技术在高效太阳能电池生产中的应用,可以实现超细线宽的银浆印刷,改善印刷质量,进一步提升高效电池的转换效率,同时降低银浆耗量,降低生产成本。同时,PTP 印刷技术不局限于电池结构,在 PERC、TOPCon、HJT、IBC 等电池中均有广泛的应用前景,同时,对于银包铜、低温银浆等不同的浆料类型也可以使用。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们