据悉,本文研究了通过无涂层热激光喷丸工艺,利用脱碳表面作为保护烧蚀层,并直接用于现有激光冲击喷丸技术的实验发展。

摘要

研究提出了无涂层热激光喷丸工艺,利用脱碳表面作为保护烧蚀层,并直接用于现有激光冲击喷丸技术的实验发展。在热激光喷丸过程中,层间残余奥氏体转变为马氏体。此外,沿深度方向的压缩残余应力及其热松弛行为也比较普遍。扫描和透射电镜分析确定了微观结构的严重塑性变形特征。因此,晶粒细化和钉扎力对机械性能的影响机制得到了认可。此外,显微和纳米硬度研究还显著改善了表面和亚表面的机械性能。此外,低合金钢的最佳疲劳寿命是通过热工工艺实现的。目前的工作将试件的疲劳寿命提高了26倍,并有效地修复了部分预疲劳试件。

1.介绍

表面改性技术在汽车和飞机工业的服务应用材料设计中起着至关重要的作用。表面裂纹和腐蚀坑在材料上进一步扩展,在许多情况下会导致疲劳失效。尤其是重型车辆,由于道路条件的不同,汽车悬架部件必须承受高载荷和连续振动。在过去几十年中,基于喷丸处理的表面改性技术极大地提高了金属材料的疲劳寿命。一般来说,众所周知,该工艺通过诱导压缩残余应力(RS)来提高工程材料/部件的性能。

由于该技术的表面光洁度较差,压缩RS的穿透程度较低。在过去的十年里,先进的基于激光烧蚀的表面改性技术,即激光冲击喷丸(LSP)在飞机工业中得到了越来越多的关注。特别是,它显著提高了疲劳寿命,并抵抗了应力腐蚀开裂。激光烧蚀产生强烈的等离子体冲击波,产生深度压缩RS。这种压缩RS引起的变形机制仅是一种冷加工过程,可改善金属材料的疲劳、磨损和腐蚀性能。

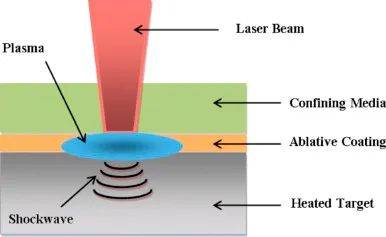

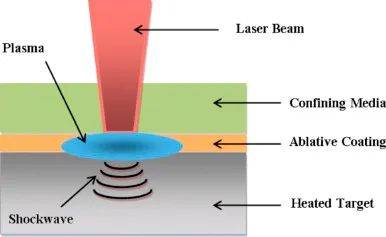

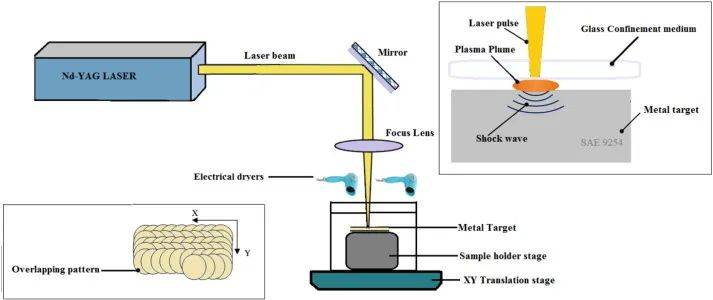

激光冲击强化工艺示意图。

在激光烧蚀过程中,硬化和回火金属表面的脱碳被完全去除。在低合金钢表面采用脱碳表面作为烧蚀保护层的多次激光冲击喷丸(LSPwC),显著提高了试样的疲劳寿命。环境LSP处理引起的内部RS弛豫影响了暴露热条件下金属材料的机械性能。在过去的几十年中,为了提高低合金钢的断裂韧性,人们已经做出了大量的努力。基于热工技术的喷丸技术在低应力松弛的情况下提高了疲劳寿命。针对喷丸工艺评估了双相弹簧钢的最佳工作温度。基于热工的温激光冲击喷丸(WLSP)具有诸如低合金钢的动态应变时效(DSA)和动态沉淀(DP)硬化等优点,这有助于大幅改善疲劳寿命周期。LSPwC生产高压缩RS的方法在低能量激光下有效工作。此外,它对于商业应用也是经济的。

当前的实验过程为工作试样提供了一个恒定的温暖条件,并且变化可能不超过5–10°C。较弱的脱碳表面特别适合用于激光烧蚀过程。本研究考虑了铁素体-马氏体双相低合金钢。目前的研究试图通过研究关键的微观结构特性来寻找解决方案,以了解金属材料的疲劳寿命。因此,通过进一步优化工艺,可以建立对工艺的基本了解。因此,本文的目的是首先在无涂层条件下对WLSP进行优化,以克服当前环境条件下激光喷丸工艺存在的问题。然后,评估在应用阶段热暴露条件下的残余应力松弛。在此基础上研究了在不采用涂层工艺的情况下,如何有效利用脱碳表面作为WLSP的烧蚀层。然后评估了未涂覆试样的WLSP的微观结构和机械性能。最后,为了提高WLSP试样的疲劳寿命,进行了冲击后回火热处理。

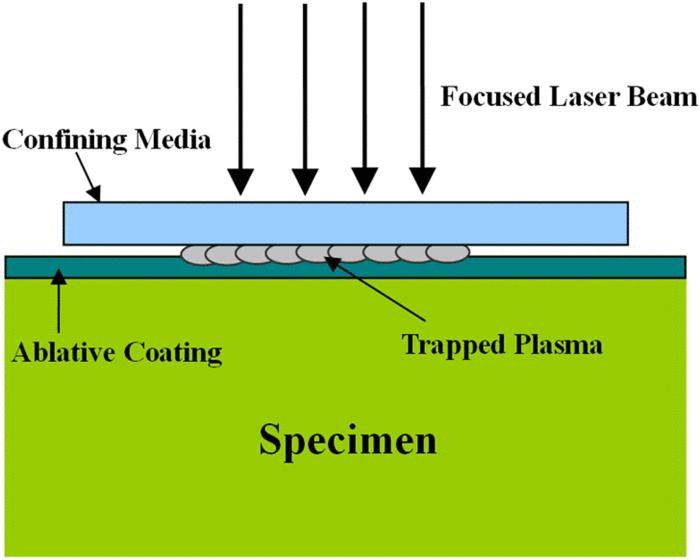

WLSP实验设置示意图。

上图为WLSP实验设置示意图。在WLSP过程中,将目标材料加热到一定的加工温度。可以采用多种加热方法来提供热能。在目标样品的上表面放置一层烧蚀涂层材料,以吸收激光能量,并保护样品表面不受任何不必要的损伤。当聚焦脉冲激光能量到达样品表面时,烧蚀涂层被汽化和电离,形成激光诱导的等离子体。激光诱导等离子体的水动力膨胀受到置于烧蚀涂层之上的透明约束介质的限制。从而产生激光诱导的冲击波并传播到目标材料中,产生有益的塑性变形。

2.实验和方法

2.1. 无涂层的温激光冲击喷丸

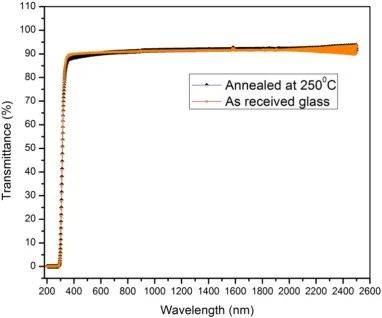

采用高Si、Mn含量的中碳低合金弹簧钢SAE 9254(900°C硬化,400°C回火)进行激光表面改性。在室温(25°C)和预热(250±15°C)条件下,采用低能量Nd: YAG激光器(Litron, UK) (300 mJ),脉冲持续时间为10 ns,基频为1064 nm。为温态LSPwC制备了光滑均匀的表面。BK7玻璃限制层厚度为1 mm。本例中,通过调整WLSP参数,使限制玻璃层与脱碳表面钢的冲击阻抗匹配,达到峰值压力。在优化过程中,5 Hz和10 Hz脉冲重复频率处理的样品无显著差异。两种实验均采用透光率在90%左右的硼硅酸盐玻璃(BK7)作为限制层,通过紫外-可见(UV-Vis)光谱仪进行验证,如图1所示。

为了避免在WLSP实验过程中预热后的试样快速冷却,采用电干燥器对目标试样支架环境进行连续加热。随后,将经过WLSP处理的试样从处理温度缓慢冷却,以避免RS弛豫。目前的WLSP工艺中铝箔不是不透明介质,在材料的高温加工过程中存在实验镀膜问题。在高能激光的情况下,需要保持保护表面的最佳厚度。WLSP的实验工作装置如图2所示。

图1 BK7玻璃的紫外-可见光谱波长与透射率的关系。

图2 无涂层工艺设置的热激光冲击喷丸示意图。

3.结果与讨论

3.1. 显微组织相分析

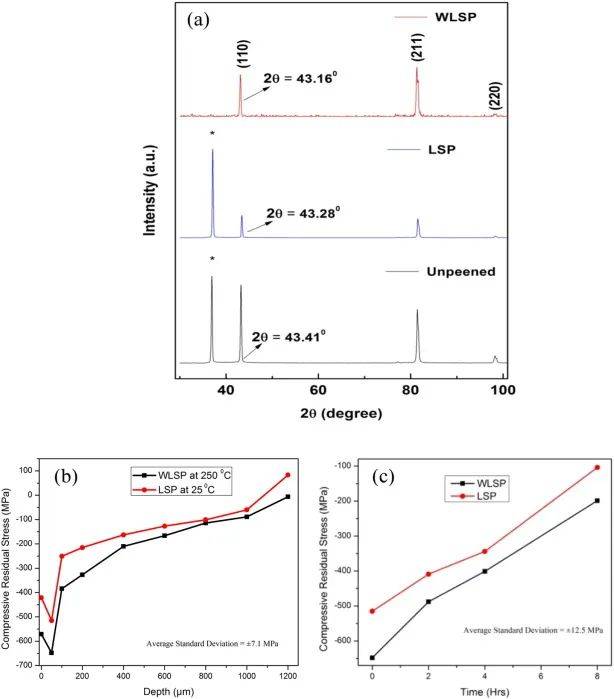

HR-XRD分析表明,在2θ 角约37°处的主峰(图3a中的(*))表明,未经回火和LSP处理的试样中存在残余奥氏体。然而,在WLSP过程中,层间残余奥氏体会分解为碳化物,从而形成马氏体相。<110>平面的峰值可能由铁素体和马氏体组成,LSP和WLSP处理后会发生位移,这表明这两种处理都会导致诱导晶格应变,并且铁素体可能会转变为马氏体。回火未着色试样的平均晶粒尺寸在50-60nm之间。而在LSP和WLSP样品中,晶粒尺寸分别在31至50 nm和33至41 nm之间。此外,WLSP试样中整个衍射角内的微小峰状畸变可能是由于WLSP热过程中形成的沉淀造成的。此外,可能包含大多数马氏体相的<211>和<220>平面没有峰值移动。

图3 (a) X射线衍射(b)低合金钢的压缩残余应力和(c)残余应力松弛曲线。

3.2. 残余应力及其热松弛行为评价

与环境条件下的LSP工艺相比,WLSP产生的压缩RS最大且更大(图3b)。这种热力WLSP工艺比LSP工艺的平均RS高出约42%。此外,未经筛选的试样在表面(407 MPa)和深度(100μm时为489 MPa)上显示出大量的拉伸RS。此外,我们之前的研究表明,在没有脱碳层的全镜面抛光条件下,常规LSP在表面和亚表面(50 μm)分别只产生−349和−489 MPa的RS。显而易见,由于热条件下的微观结构行为,在WLSP过程中RS深度显著增加。在地下50μm处测量压缩RS的弛豫,其中诱导了最大RS。WLSP和LSP试样在300°C下进行不同浸泡时间(2、4和8 h)的冲击后热处理,以分析RS的稳定性。有趣的是,即使在冲击后热处理20 h后,也没有消除完全残余应力。WLSP试样的RS真实地证明了RS在热暴露下的更好稳定性(图3c)。当脉冲密度为2500 cm−2时,残余压应力最大,随着脉冲密度的增加,残余压应力出现了表面熔化和松弛。

3.3. 表面形貌与粗糙度分析

3.3.1. 晶粒细化和钉扎力机制对机械性能的影响

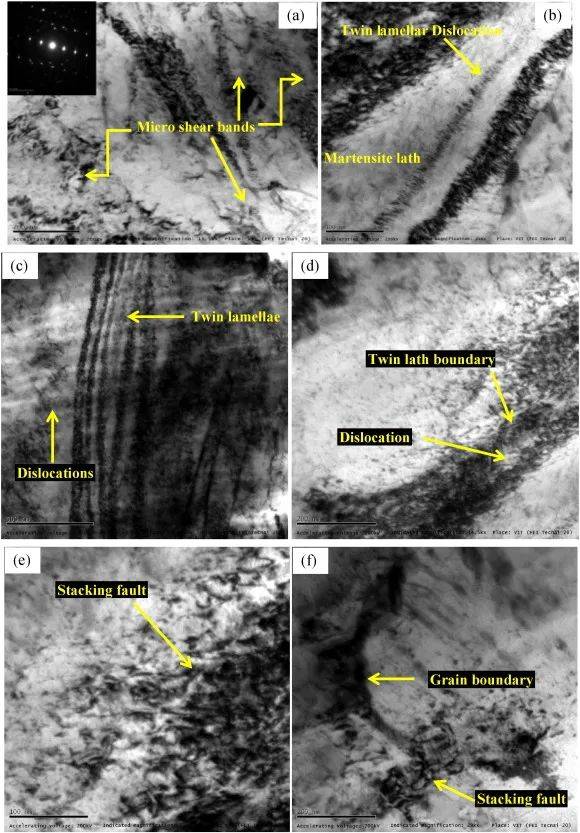

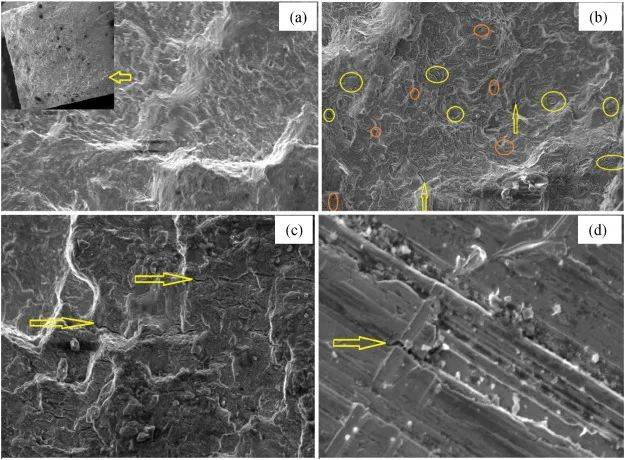

SEM图像显示未喷丸试件的微观结构如图4a所示,LSP试件表面发生严重塑性变形如图4b所示。FE-SEM显示了WLSP过程产生的纳米析出和细化晶粒,如图4c所示。最初,在LSP表面很少发现再凝固的趋势。观察到单点熔化部分(图4c中箭头标记),这可能是由于允许直接激光烧蚀的非均匀较弱脱碳表面造成的。后来,为了纠正这些问题,精确地考虑脱碳表层厚度和激光脉冲密度发射的重叠,以避免冲击波阻抗失配,从而产生强大的RS。超高应变诱导晶粒细化机制是金属材料塑性变形的重要组成部分。孪晶是高层错能钢变形机制的主要特征。钢的层错能在20到40 mJ/m2。Lu等人研究了多重LSP诱导的不锈钢组织特征的晶粒细化机理。从图5和图6的表面层透射电镜图像可以看出,WLSP产生了一些典型的严重塑性变形的微观结构特征,如堆叠断层、微剪切带、机械孪晶、平面位错阵列和孪片层位错。微观组织特征是低能WLSP引起的晶粒细化引起的严重塑性变形的证据。

图4 (a)未喷丸的平面和(b)激光冲击喷丸的平面的SEM图像,(c)热激光冲击喷丸表面的FE-SEM图像。

图5 (a - f)热激光冲击后试样的亮场透射电镜图像((a)的插图显示了相应的SAED图形)。

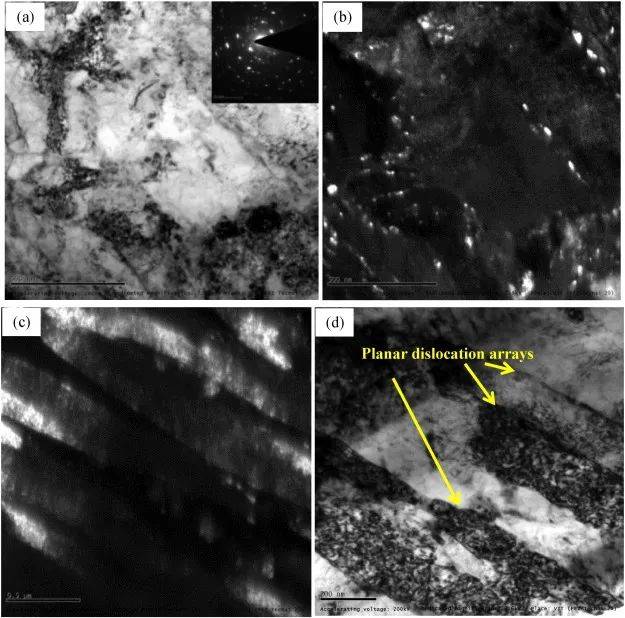

图6 热激光冲击强化+1h后淬火的TEM图像(a)亮场图像(图中(a)分别显示SAED模式)(b)分别显示暗场图像(c)层状位错带(LDB)暗场图像(d)亮场图像显示平面位错。

在WLSP过程中,DSA效应产生了较高的位错密度,应变诱导的碳化物析出是关键因素。作为循环塑性变形的结果,这些沉淀物通过作用在其上的钉扎力来抵抗位错的移动和重新排列。最佳的位错钉扎强度是在可控的冲击后回火过程中实现的,通过锁定移动位错,显著地提供了稳定的微观结构。形变过程中位错的增加有利于马氏体的硬化。另一方面,马氏体的软化是由于冲击后回火,伴随着位错的湮灭。在WLSP试样中可以观察到局部位错(图5c)和双片层位错边界(图5b和d)。

此外,在微观结构上观察到产生多个亚晶粒(图5a)、孪晶片层(图5c)和叠加断层(图5e和f)的位错堆积。这是由于WLSP引起的严重塑性变形。随着在冲击后一小时回火试样的明暗场图像中清楚地识别出沉淀生长(图6a和b)。在严重塑性变形区域,冲击后回火产生的碳化物沉淀极大地填充了层状位错带壁(图6c)。在冲击后回火试样中发现了带有碳化物沉淀的平面位错阵列(图6d)。经过1小时的冲击回火后,少量纳米沉淀的球状转变为棒状纳米沉淀,沉淀尺寸控制在5-20nm范围内。但在WLSP的情况下,经过处理的样品显示出非常微小的沉淀,除了少量球状沉淀(~5–10 nm)外,在聚焦范围内不可见。此外,所选的WLSP和WLSP + 1 h后冲击回火试样的区域电子衍射(SAED)图的插入图像产生的沉淀可以在图5a和图6a中进行比较。此外,加载应力、WLSP诱导RS和位错诱导钉扎应力的叠加不应超过材料的屈服应力,这将导致RS的松弛。

3.3.2 表面粗糙度的细节

激光烧蚀后,金属表面的平均粗糙度由0.4321 ~ 0.4396μm提高到1.1987 ~ 1.2470μm。由于激光脉冲和温样的复合热效应,LSP试样的平均表面粗糙度(1.1262-1.5127 μm)略小于环境条件下的激光LSP。与喷丸处理相比,激光LSP产生的粗糙度非常小。同样,平均表面粗糙度也被控制。

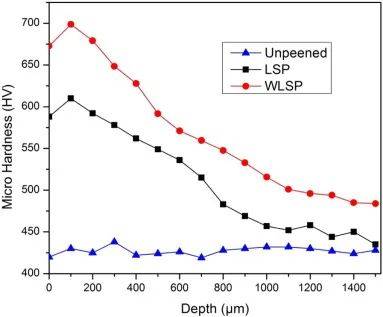

3.4. 维氏显微硬度试验分析

五种测量的平均深度显微硬度剖面如图7所示。原始试样的平均原始表面显微硬度为343.15 HV。调质后的试样表面平均硬度为427.18HV,比未调质时提高了24.48%。LSP处理后的试样硬度分布显示,压缩RS的加工硬化累积效应使试样硬度比未喷丸处理后提高了19.65%。对电流试样进行WLSP温度优化。在300℃时,平均硬度从427.18 HV下降到409.6 HV。在250℃时,无硬度下降。对于WLSP试样,由于热处理的影响,其整个宽度处的平均硬度差达到24HV。实验结果表明,LSP效应达到1400μm,硬度比LSP提高了约11.34%。这是由于残余奥氏体和塑性变形晶粒的分解产生了高位错密度。两种工艺的显微硬度均在100μm处达到最大值,并逐渐降低。这明显说明加工硬化最大值发生在表面和次表面。经WLSP处理后,试样的整体平均显微硬度提高到约65.84% (226 HV)。在200℃下,冲击回火2 h后,硬度明显下降。

图7 SAE 9254钢在不同状态下的维氏显微硬度曲线。

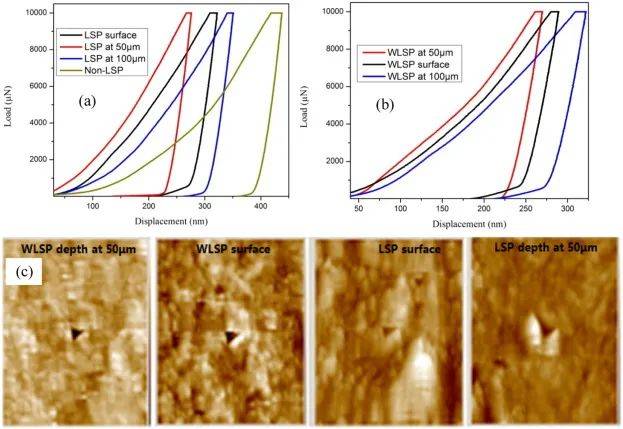

3.5 纳米机械特性

已经对LSP表面改性的效果进行了大量研究,其中大多数针对疲劳循环增强。LSP和WLSP(图8a和b)的深度方向纳米机械变形行为通过使用的纳米压痕试验进行解释。在实验的少数情况下,硬度的提高是由于诱导RS而不是塑性变形,塑性变形可能是由于材料塑性变形的诱导峰值压力较小而发生的。而在当前工艺中,这两种情况都发生在金属试样的表面上。两种工艺的烧蚀表面都表现出较大的表面粗糙度,这对纳米压痕的影响更明显,表面纳米硬度值的降低比亚表面硬度值的降低更为明显。如扫描探针显微镜(SPM)图像所示,烧蚀表面上没有堆积或任何此类裂纹(图8c)。从压痕图像上看,表面损伤是完全禁止的。纳米压痕表面粗糙度效应最小,烧蚀后的表面机械性能与亚表面基本一致由于弹性模量和硬度差,异物损伤(FOD)会导致汽车和飞机行业的疲劳失效。研究表明,这两种方法均有效提高了试样的硬度和弹性模量,使试样的深度有了一定程度的改变。WLSP试样在地下的塑性变形能量为2.76 × 10−9 N m,优于LSP试样。

图8 (a)激光冲击强化和(b)温激光冲击强化样品的深度纳米压痕结果,(c)扫描探针纳米压痕显微图像。

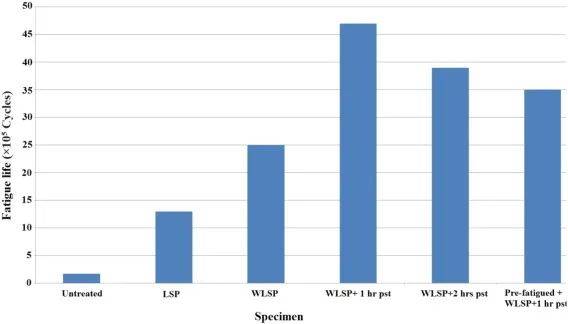

3.6. 疲劳试验与断口形貌分析

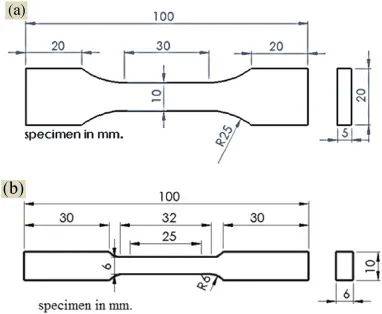

试样的疲劳寿命周期取决于加载应力和试验方法。对于悬架弹簧钢应用,完全相反(R=− 1)的拉伸-压缩(push-pull loading)试验最适合确定激光喷丸的效果。据报道,通过三点弯曲疲劳试验,采用激光冲击喷丸,疲劳寿命更高。此外,Sano采用频率加倍Nd: YAG激光能量为60 mJ的平面弯曲疲劳试验(R=−1)研究了LSPwC对铝的影响。ASTM: E466-07标准疲劳试验试样尺寸如图10a所示。疲劳试验最初使用经拉伸试验的ASTM E-8/E8M标准(图10b中的尺寸)试样。两个标准之间的差异在于,ASTM:E466-07比ASTM E8/E8M标准多0.55–0.80×105个循环。此外,对疲劳试样进行了双面激光喷丸处理。结果表明,WLSP试样的疲劳循环比LSP试样好得多(图9)。

冲击后回火结果表明,一小时的冲击后回火试样在41–47×105个循环之间断裂。然而,冲击后两小时回火试样在35–39×105个循环之间断裂,这是由于RS的松弛。从RS结果可以理解过度回火,并且也发生了严重的硬度降低。由于2小时的冲击后回火,RS的松弛超过了1小时的冲击后回火样品,这说明了RS对试样疲劳寿命的影响。对部分预疲劳试件(未喷丸试件50%寿命周期为0.85 × 105循环)的修复效果进行了评价。对WLSP + 1 h后回火再生试件进行疲劳试验,结果表明(图9),该技术也能有效修复试件。

图9 低合金钢疲劳试验结果的统一柱状图剖面图(pst:冲击后回火)。

图10 ASTM标准(a)ASTM:E466-07和(b)ASTM E8/E8M的疲劳试验试样尺寸。

图11 (a)激光冲击(插入图像是断口的宏观视图)(b)热激光冲击(c)热激光冲击+1小时冲击回火和(d)裂纹扩展放大图像的疲劳测试断口形貌SEM图像。

图11b确定了具有循环滑移带(图11a)、微裂纹(箭头标记)、空洞(黄色圆圈)和凹陷(橙色圆圈)的次表面裂纹的萌生。观察到疲劳试验的未屏蔽试样的断裂萌生,很少有裂纹是从腐蚀坑萌生的。LSP、WLSP和冲击后回火试样的断裂始于距表面约300–600μm处,其余未镀锌试样的裂纹从表面本身开始扩展。此外,在冲击后回火试样中观察到少量宏观裂纹(图11c和d)。在这里,WLSP诱发的高压缩残余应力产生塑性变形,这对延缓裂纹扩展起着至关重要的作用,而加工硬化层将抑制疲劳试验试样的循环塑性流动。

4.结论

采用低能量Nd: YAG激光进行热激光冲击喷丸表面改性工艺是诱导塑性变形、提高金属材料机械性能的重要平台。对低合金钢进行了冲击后回火热处理优化,使其疲劳寿命提高了26倍。从商业化的角度看,目前的实验设计和发展对降低温激光喷丸工艺的成本具有重要的影响。双侧温激光冲击强化修复效果显著,建议采用低能量激光冲击强化工艺修复工程结构材料。

来源:Warm laser shock peening without coating induced phase transformations and pinning effect on fatigue life of low-alloy steel,Materials & Design,doi.org/10.1016/j.matdes.2016.06.026

参考文献:R.W. Revie,Oil and Gas Pipelines: Integrity and Safety Handbook,John Wiley& Sons (2015)

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们