摘要

本文综述了近年来温激光冲击强化技术及相关激光加工技术的研究进展。详细讨论了WLSP的工艺设计、增强的机械性能和组织演变。通过建立加工-组织-性能关系,回顾了基本的加工机理。重点讨论了纳米级析出过程的析出动力学,研究了工艺参数对纳米级析出物形核的影响,并总结了多尺度离散位错动力学(MDDD)模拟结果,研究了位错的增殖和传播行为以及位错钉扎效应。此外,综述了热工程激光冲击强化技术(TE-LSP)的研究进展,重点介绍了热工程激光冲击强化技术的析出相粗化、疲劳寿命延长以及基本的工艺机理。

1. 介绍

激光冲击喷丸(Laser shock peening, LSP)是一种有效的激光表面处理技术,用于对金属材料进行表面处理,以提高金属材料的表面强度,改善耐磨性和耐腐蚀性,延长疲劳寿命。这些优异的机械性能主要归功于激光诱导的表面残余压应力和加工硬化层。与其他用于提高疲劳性能的塑性变形工艺,如喷丸强化(SP)和超声波冲击强化(UIP)相比,LSP具有以下优点: (1)压缩或拉伸超载; (2)加工复杂几何形状零件的能力;(3)精确控制脉冲激光能量的能力;(4)由于烧蚀涂层的存在,目标表面基本没有损伤。因此,LSP在工业上得到了广泛的应用。

尽管有这些优点,但LSP的效率主要受到一个主要挑战的限制:在机械加载或热加热过程中,残余压应力和加工硬化层容易出现松弛。即使在发动机温度适中的情况下,也可在不到10分钟的时间内减轻一半的初始压应力。三种机制是残余应力松弛的主要原因:(1)压缩或拉伸超载;(2)循环加载接近或高于极限疲劳;(3)暴露于热循环中。从物理冶金学的角度来看,应力弛豫是通过位错的传播和增殖与组织重排相关联的。因此,为了提高激光强化的工艺效率和效果,开发新型的激光强化工艺来提高残余压应力的稳定性显得尤为重要。

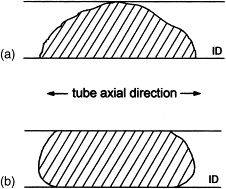

喷丸前和喷丸后裂纹形状的比较。

上图给出了喷丸前后贯穿管壁的主应力腐蚀裂纹形状示意图。喷丸前拉管的裂纹形状为半椭圆形,裂纹长度在管壁内表面最大,在管壁内减小。这种形状类似于在没有kiss辊的情况下,在液压膨胀管上观察到的(Stubbe,1996, KAERI, 1992)。对于喷丸后产生的裂纹,管壁内表面裂纹长度比管壁内裂纹长度短0.1-0.7 mm左右。裂纹的最大长度约为管壁厚的四分之一。在比利时工厂的喷丸管上也观察到了这种凸起的形状(Stubbe, 1996)。喷丸处理对裂纹的取向没有影响;所有裂纹均为轴向或略向管轴倾斜。

WLSP是一种集LSP、动态应变时效(DSA)和动态沉淀(DP)优点于一体的热机械表面处理技术,具有独特的、高稳定性的显微组织。DSA作为一种强化机制,通过移动位错与扩散溶质原子的相互作用促进位错的增殖。这导致更均匀和高密度的位错结构。DP又称应变诱导析出,是变形过程中导致析出相形核的一种热-机械析出效应。在WLSP中,DP的成核过程是由DSA中高密度位错的存在辅助的。dp诱导的纳米析出相可以通过位错与析出相之间的弹性相互作用抑制附近位错的运动,即位错钉扎效应。这种钉扎效应是提高残余应力和微观组织稳定性的主要因素。从而进一步提高了金属材料的力学性能。

在WLSP过程中,dp诱导的纳米颗粒粒径一般为5 ~ 10nm。这是由与激光脉冲持续时间相关的短DP时间(在纳秒量级)决定的。位错钉扎强度受析出相尺寸、数密度、粒子间距和体积分数等参数的影响。为了优化位错钉扎强度,热工程激光冲击强化技术(TE-LSP)得到了进一步的发展,通过将析出相动力学从形核阶段扩展到粗化阶段,来调整析出相参数,进一步提高金属材料的疲劳性能。

本文从工艺设计、机械性能的提高和显微组织的演变等方面对激光激光强化技术进行了综述。更重要的是,通过建立工艺、组织和性能之间的关系,探讨了工艺机理。本文的研究成果可为激光加工和/或热机械加工技术的设计提供重要的见解和指导。

2. 温激光冲击喷丸

2.1. 流程设计

图1为WLSP实验设置示意图。在WLSP过程中,将目标材料加热到一定的加工温度。可以采用多种加热方法来提供热能。在目标样品的上表面放置一层烧蚀涂层材料,以吸收激光能量,并保护样品表面不受任何不必要的损伤。当聚焦脉冲激光能量到达样品表面时,烧蚀涂层被汽化和电离,形成激光诱导的等离子体。激光诱导等离子体的水动力膨胀受到置于烧蚀涂层之上的透明约束介质的限制。从而产生激光诱导的冲击波并传播到目标材料中,产生有益的塑性变形。在实验装置上,可以选用多种材料作为烧蚀涂层,如铝箔、黑胶带、石墨等,而透明的限制介质可选用玻璃、水、硅油等。与传统的激光LSP过程相似,调q Nd-YAG纳秒脉冲激光系统是可行的。

图1 WLSP实验设置示意图。

在WLSP实验中,激光功率强度和加工温度是工艺优化的两个最关键的工艺参数。激光功率强度越高,残余压应力的大小越大,当激光强度达到一定水平时,残余压应力会达到一个饱和点。WLSP处理温度应足够高,以实现有效的DA效应,但又不能过高,导致热松弛和组织重排。此外,还需要对激光加工参数进行操作,包括激光束尺寸、波长、重叠率等。

2.2 提高机械性能

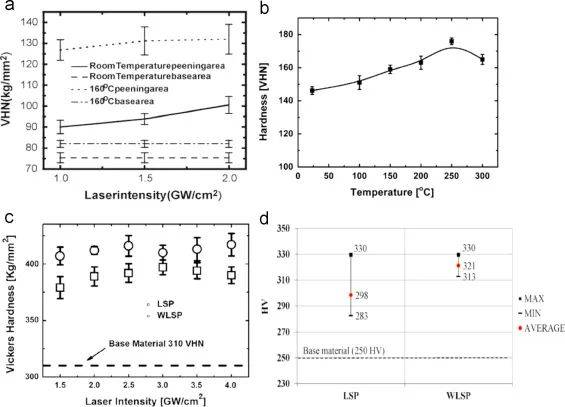

表面强度的增强是WLSP后产生的最重要的有利表面特性之一。研究人员对6061和7075铝合金(图2a和b)和碳钢AISI 4140和1042(图2c和d)和钛合金Ti6Al4V进行了WLSP实验。从图2中可以看出,与LSP试样相比,WLSP试样的表面强度更大。例如,在2 GW/cm2的激光强度下,160℃(130 VHN) WLSP处理的AA6061试样的表面硬度比LSP (102 VHN)高27.5%;当激光强度为4 GW/cm2时,与LSP相比,WLSP使AISI 4140的表面硬度从385提高到421VHN,提高了9.4%。这种表面硬化现象既归因于通过表面塑性变形产生的应变硬化效应,也归因于通过第二相纳米析出物产生的沉淀硬化效应。由于表面硬度测试相对于其他力学测试方法更容易进行,因此通常采用硬度测试来指导WLSP参数优化。

图2 通过WLSP提高表面强度:(a)铝合金6061 (AA6061), (b)铝合金7075 (AA7075), (c) AISI 4140钢,(d)经批准采用的AISI 1042钢

除表面强度外,残余压应力稳定性的提高是延长疲劳寿命的主要原因。图3显示了AA6061和AISI 4140在WLSP后压缩残余应力循环稳定性的提高。如图3a所示,经过wlsp处理的试样比经过lsp处理的试样具有更高的残余应力循环稳定性,特别是在高循环区域。例如,LSP AA6061试样在20万次循环加载后残余应力值下降了38%,而WLSP试样仅下降了23%。

图3 通过WLSP (a) AA6061和(b) AISI 4140提高了残余压应力的循环稳定性。

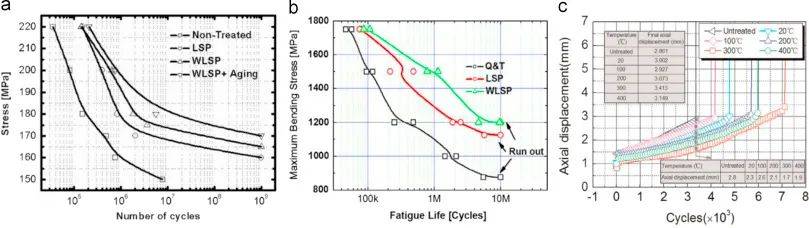

综上所述,激光诱导残余压应力的大小和深度,以及残余压应力的稳定性对金属材料的疲劳性能的决定起着至关重要的作用。图4为WLSP后的疲劳寿命延长情况。与LSP相比,经过100万次加载循环后,WLSP可以进一步提高AA6061的疲劳强度,从180 MPa提高到200 MPa(图4a)。对铝合金而言,高周区疲劳性能的改善比低周区更为显著。对于碳钢4140,从图4b的应力-寿命(S-N)曲线可以看出,WLSP试样(1200 MPa)的疲劳极限比LSP试样(1125 MPa)大75 MPa。对于Ti6Al4V钛合金,如图4c所示,在100-300℃时,WLSP试样的疲劳性能要优于室温LSP试样,但当WLSP处理温度达到400℃时,出现了明显的疲劳寿命劣化现象。

图4 WLSP后的延长疲劳寿命:(a)AA6061,(b)AISI 4140,和(c)Ti6Al4V钛合金

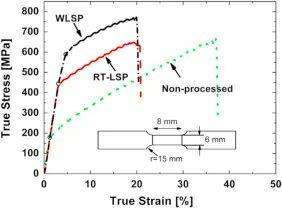

值得关注的是,Ye和同事最近报道,与室温LSP相比,AA7075的WLSP能够在不牺牲延展性的情况下提高材料强度。如图5所示,WLSP试样的强度为557 MPa,高于LSP试样的421 MPa,但延性保持在同一水平。这可以解释为,WLSP样品中的位错密度低于LSP样品,为位错堆积留下了更多的空间。此外,由于WLSP产生的沉淀引起的位错钉扎效应,抑制了WLSP样品中位错的动态恢复,提高了位错的积累能力,从而提高了材料的延性。

图5 WLSP为AA7075的高强度和延性结合。

2.3 WLSP诱导的微观结构演变

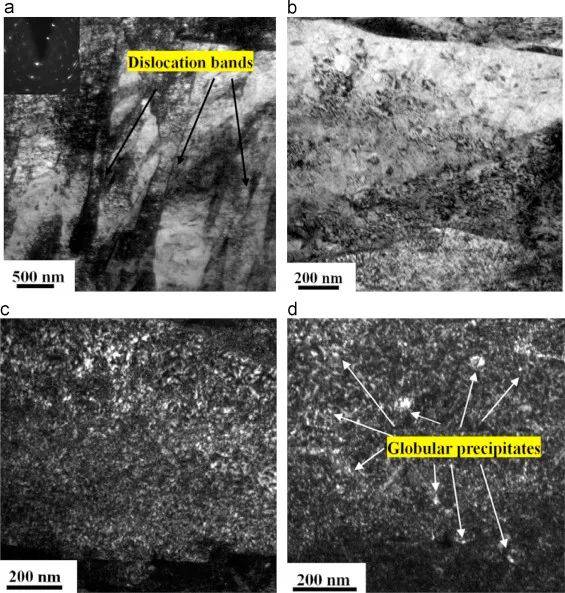

为进一步了解复合材料的机械性能,采用透射电子显微镜(TEM)研究复合材料在加工过程中的微观组织演变。图6对比了AISI 4140碳钢LSP和WLSP后的显微组织。如图6a和b所示,LSP产生位错堆积,也称为剪切带,而在WLSP样品中观察到更多分布均匀的纠缠位错结构。这是由于wlsp诱导的DSA效应,导致位错增殖和位错/位错相互作用,从而形成高度纠缠的位错结构。在光散射过程中,热和机械能的结合促进了碳原子的扩散,导致位错核附近碳原子浓度较高。这些位错芯为纳米沉淀的产生提供了潜在的形核位点。在衍射图中选择一个主要的衍射点拍摄的暗场TEM图像(图6c)显示了位错和析出物的纠缠。为了更好地观察析出相,在衍射图中选择与析出相相关联的衍射点,拍摄TEM图像(如图6d所示)。在DA效应的作用下,WLSP产生了高密度的球状纳米颗粒,粒径约为10 nm。

图6 碳钢AISI 4140的显微组织:(a) LSP样品中的片层位错带,(b) WLSP样品中的位错均匀分布结构,(c) WLSP样品中的位错与沉淀物的纠缠(主要衍射点的暗场图像),(d) WLSP产生的球状沉淀物(与沉淀物相关的衍射斑的暗场图像)

除碳钢外,铝合金是另一种可行的材料体系。WLSP过程中铝合金微观组织演变的TEM图像如图7所示。为了研究激光喷丸效果,AA6061是均相的微观结构在激光加工解决方案治疗,以及由此产生的微观结构的太阳能发电和WLSP样本比较图7 a和b。Nano-precipitates高密度和小尺寸生成在WLSP样品由于DA效果(图7 b),LSP样品中未观察到第二相粒子。为了更好地观察析出相的结构,选择与析出相相关联的弱衍射斑来拍摄暗场图像(图7c)。从图7c中可以看出,T6静态时效产生了较大的棒状颗粒,而WLSP通过DA生成了较小的粒径约为5 ~ 10nm的球形颗粒。此外,Ye和同事还研究了WLSP AA7075样品的深层析出相分布。从图7d中可以看出,纳米沉淀物在顶表面的体积分数(19.5%)远远高于400 μm以下的纳米沉淀物体积分数(9.7%)。这是由于WLSP引入的塑性应变梯度特性。

图7 铝合金显微组织TEM图:(a) LSP处理后的AA6061; (b) 160℃下WLSP处理后的AA6061中纳米级球形沉淀物;(C) WLSP处理后的AA6061- t6样品中球形和棒状沉淀物的暗场图像。

2.4. 过程机制

随着对强化机械性能和微观组织演变的研究,通过建立工艺、微观组织和性能之间的关系,科学地研究基本的工艺机理尤为重要。

2.4.1 工艺与组织的关系

在WLSP工艺中,最重要的工艺参数是加工温度和激光强度的提高,有利的显微组织是位错的均匀分布和纳米析出物的高密度。为了建立工艺和微观结构之间的关系,应回答以下基本问题:WLSP过程中析出相的形核机制是什么,加工温度和激光参数对形核过程的影响是什么,应变硬化和纳米析出相的存在共同作用下是如何产生高密度、分布均匀的位错结构的。

为了研究成核机理,建立了考虑加工温度和激光功率强度的数值模型,预测了WLSP中析出相的成核密度。

基于峰值冲击波压力、塑性应变和应变速率等信息,提出了用扩展力学阈值应力(MTS)模型估计峰值冲击波后的流动应力。MTS模型是一种考虑位错运动和堆积的物理模型。MTS模型综合了热激活位错运动和粘滞拖曳效应,适用于大于105/s的超高应变速率变形。

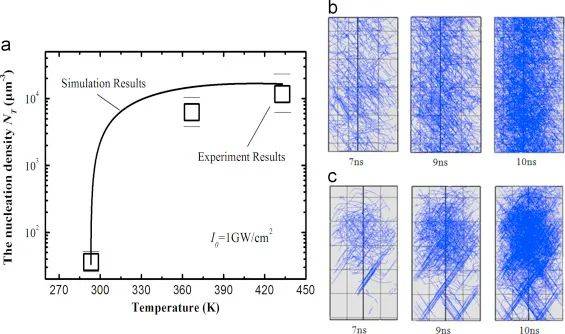

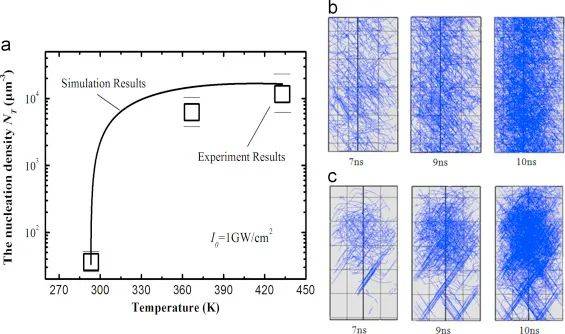

图8a对比了温度对WLSP AA6061样品中纳米析出相形核密度的影响实验数据和建模结果。从图8a中可以看出,模拟和实验结果都表明,在160℃下,LSP后的成核密度达到了104/μm3的水平,而在室温下,LSP产生的析出物少得多。

图8 WLSP过程中AA6061的微观组织演化模型:(a)温度对纳米析出相形核密度的影响:(b)有纳米沉淀物的MDDD计算单元中位错结构的时间演化,(c)无纳米沉淀物的MDDD计算单元中位错结构的时间演化。

为了研究WLSP过程中位错的增殖和传播行为,采用多尺度离散位错动力学(MDDD)模拟了WLSP过程。与分子动力学(MD)模拟和蒙特卡罗(MC)模拟相比,MDDD模拟更适合于激光喷丸过程的模拟,因为MDDD具有较大的计算量和较长的计算时间。为了模拟WLSP过程,在MDDD计算单元中初始化不同长度的Frank-Read位错源,并在计算单元中插入作为位错移动障碍的frank -固位环来模拟纳米沉淀。在MDDD程序中,通过控制塑性变形应变速率来考虑激光喷丸的激光强度效应,通过调节材料常数和位错迁移率来考虑激光喷丸的加工温度。从图8b和图c中可以看出,纳米析出相密度高的计算细胞中形成了均匀分布的位错,而在没有纳米析出相的MDDD细胞中,形成了位错密度较高的位错堆积和密度较低的位错无区。模拟结果与TEM观测结果吻合较好。其独特的微观组织演化行为是由于DSA和DA效应以及位错与析出相相互作用产生的位错钉扎效应。

2.4.2 微观结构与性能的关系

在激光强化过程中,位错钉扎效应是提高表面强度、提高残余应力稳定性、延长疲劳寿命的主要原因。为了研究组织与性能之间的关系,采用MDDD系统模拟了位错钉扎效应,并考虑了颗粒体积密度、颗粒尺寸和颗粒间距效应。如图9所示,模拟AA6061的应力-应变曲线,颗粒体积密度越大,颗粒尺寸越大,位错钉扎强度越大。在颗粒体积分数不变的情况下,通过同时操纵颗粒密度和大小来研究颗粒间距效应(图9c)。从图9c中可以看出,位错钉扎效应主要受颗粒密度效应而不是尺寸效应的影响。图9的模拟结果为WLSP的过程机制提供了有力的证据:WLSP过程中位错与纳米析出相相互作用引起的位错钉扎效应是提高金属材料机械性能的基础。

图9 对AA6061的WLSP进行MDDD模拟,得到了(a)体积密度、(b)尺寸和(c)颗粒间距对位错钉扎效应的影响。

3.热工程激光冲击强化

在WLSP之后,即使由于DA效应产生了高密度的纳米沉淀物,由于DA时间短(纳秒量级),通常粒径仅为5 - 10nm。受图9中MDDD模拟结果的激励,通过将析出动力学从形核阶段扩展到粗化阶段,优化颗粒参数(尺寸、密度和颗粒间间距),进一步提高位错钉扎强度具有很大的潜力。因此,最近提出了热工程激光冲击强化技术(TE-LSP)来优化材料的微观结构,进一步提高热机械激光冲击强化工艺的效果和效率。TE-LSP结合了WLSP和以下热处理工艺,综合了LSP、DA、DSA和静态老化(SA)的优点,获得了最佳的机械性能。

对碳钢AISI 4140和铝合金AA6061进行了TE-LSP实验,验证了WLSP与随后的SA加热工艺相结合可以提高位错钉扎强度,从而进一步延长疲劳寿命的假设。为获得优化的疲劳寿命,对激光喷丸强度、WLSP温度、后加热时间和温度4个工艺参数进行了优化。

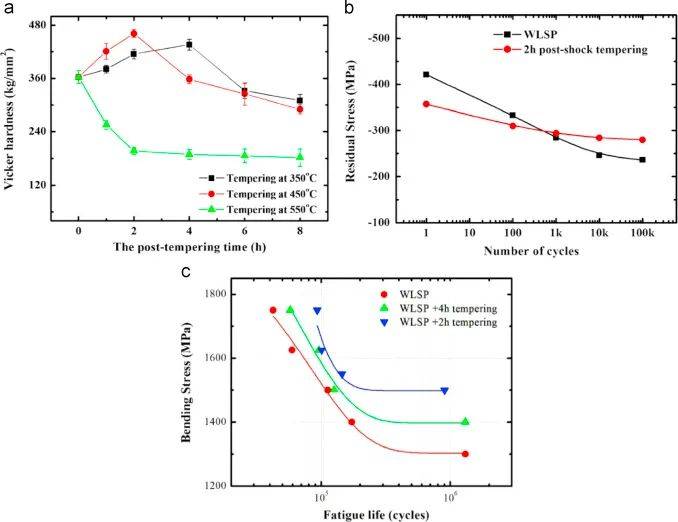

图10总结了TE-LSP[43]处理后AISI 4140的机械性能增强情况。对于450℃的冲击后回火处理(图10a),与WLSP相比,经过2 h的冲击后回火处理,其峰值表面强度提高了28%,表面硬度从360 vhn提高到461VHN。由于过时效效应,冲击后回火时间越长,软化效应越明显。对于350℃的冲击后回火,需要较长的回火时间才能达到峰值强度,而对于550℃的冲击后回火,由于动态恢复效应,回火过程中硬度急剧下降。

图10 除表面强度外,冲击后2 h回火试样的残余压应力具有较好的循环稳定性,如图10b所示。例如,在100 k循环加载后,回火2 h试样的残余应力仅松弛21.6%,而WLSP试样的残余应力则下降了44%。这提高了表面强度和残余应力稳定性,有助于进一步延长疲劳寿命。如图10c所示,回火2 h试样的疲劳极限比WLSP试样的疲劳极限大200 MPa左右。在此还注意到,较长的冲击后回火时间导致疲劳强度的下降。

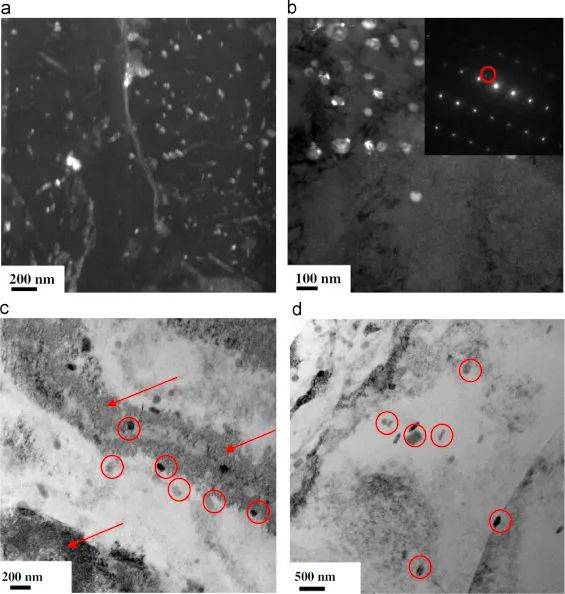

为了探索TE-LSP过程中冲击后加热效应的基本机理,利用TEM研究了TE-LSP过程中的微观结构演变。图11a和b是暗场TEM图像,通过从衍射图中选择沉淀相关衍射点,仅显示AISI 4140中的沉淀结。结果表明,经过2h的冲击回火后,粗化效应导致形成直径为40-50nm的析出物,颗粒密度保持在较高水平。然而,经过6h的冲击回火后,平均粒径增大到约100nm,但发现颗粒密度显著下降。在经TE-LSP处理的AA6061中也观察到类似现象(图11c和d)。

图11 显示TE-LSP过程中沉淀粗化的TEM图像:(a)冲击后2小时回火的AISI 4140样品,(b)冲击后6小时回火的AISI样品,(c)冲击后1小时时效的AA6061样品,以及(d)经批准采用的冲击后4小时时效的AA6061样品。

如前所述,位错钉扎强度受颗粒大小、密度和颗粒间距的影响很大。在后冲击加热过程中,析出物的粗化动力学导致粒度、密度和颗粒间距之间的平衡。

即使WLSP和相关激光加工技术已被证明是有前途的激光材料加工工艺,以改善金属性能的疲劳性能,进一步的研究也具有特定的兴趣和重要性。特别是,未来的研究目标包括:建立完整的基于物理的过程模拟和材料模型,以实现这些激光技术的工业应用,发现除疲劳性能之外的其他增强机械性能,基于对WLSP机理的了解,进一步开发新的激光加工工艺。

4.结论

本文综述了近年来WLSP及其相关激光加工技术的研究进展,重点介绍了其工艺设计、增强的力学性能和微观结构演变。通过建立过程、微观结构和性能之间的关系,特别是沉淀动力学和位错钉扎效应之间的关系,详细讨论了基本的过程机理。此外,还对TE-LSP的最新研究进行了综述。本文所获得的知识将为其他新型激光加工工艺和/或热机械工艺设计提供见解和指导。

来源:Areview: Warm laser shock peening and related laser processing technique,Optics& Laser Technology,doi.org/10.1016/j.optlastec.2015.09.014

参考文献:I.Nikitin, B. Scholtes, H.J. Maier, I. Altenberger,Hightemperature fatigue behavior and residual stress stability of laser-shockpeened and deep rolled austenitic steel AISI 304,Scr.Mater., 50 (2004), pp. 1345-1350

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们