动力电池

所谓动力电池是指应用于电动车辆的电池,具有较大的存储容量和输出功率,可用作电动车辆的驱动电源。

目前市面上常用的动力电池是锂电池(电池组),其制作工序非常多,其中需要用到激光焊接的有:防爆阀密封焊接、极耳焊接、软连接焊接、安全帽焊接、壳体封口密封焊接、模组焊接、PACK包焊接、电极极柱焊接、汇流排焊接等等,其材质主要是纯铜、铝及铝合金、不锈钢等。

1000W-2000W焊接方案

防爆阀、极耳、安全帽、壳体封口、电极极柱等部件的材料厚度一般较小,通常是0.2~2mm之间,这类部件主要是要求密封性或者对焊缝强度要求不高,焊接这类部件的激光器功率一般都相对较小,采用1000W、1500W、2000W这三种激光器基本都能够满足要求。

RFL-C2000S光纤激光器外观图

4000W-6000W焊接方案

模组侧板和汇流排的焊缝深度一般在2~4mm之间,对焊缝强度要求较高,若采用相对较低功率的激光器进行焊接则会导致焊接速度过慢,甚至焊缝熔深和强度均达不到要求,此时我们需要选择功率较大的激光器,诸如4000W、6000W这类的激光器:

| 1 |

可以保证焊缝熔深; |

|

2 |

可以保证相对较快的焊接速度,提高生产效率; |

|

3 |

配合适当的焊接头可以有效提升焊缝桥接能力,即能够对接头的装配间隙容许值增大; |

|

4 |

有较大的焊接工艺参数窗口,可以更稳定的保证产品质量。 |

实际案例

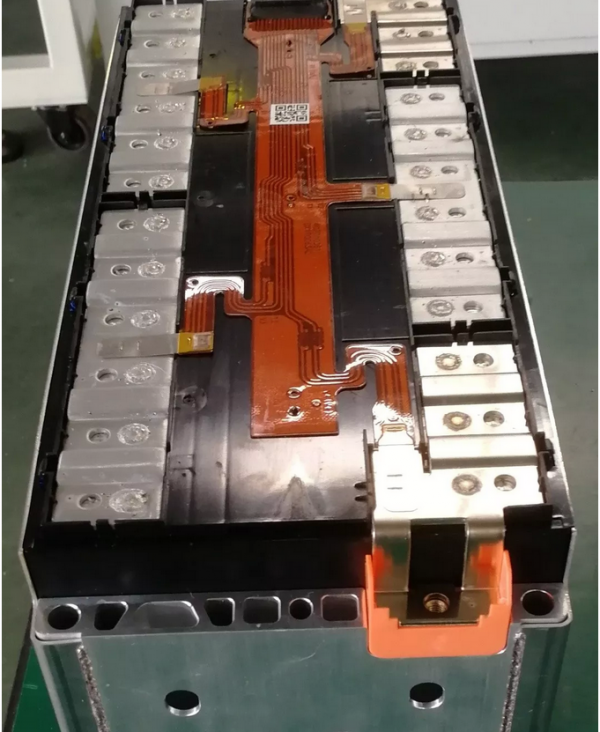

动力电池模组侧板焊接

在模组侧板焊接方面,动力电池组常用铝合金型材、板材作为模组外框结构件,焊接质量好坏,决定了模组整体结构的刚性。

焊接要求

焊缝均匀,熔深2mm以上,焊缝强度较高,强度试验时不能断裂在正缝区。

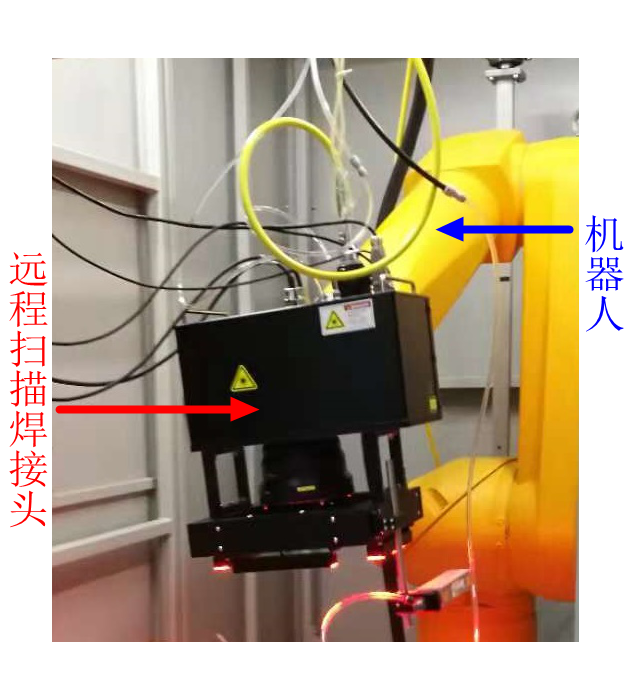

基本设备

4000W光纤激光器

远程扫描焊接头

焊接平台

机器人

焊接要求

焊接功率(W)

3600

焊接速度(m/min)

3.6

焊接效果

局部放大

焊缝外观

焊缝解刨

进行焊缝横截面金相检测

从上图中可以看出,焊缝宽度是2.93mm,熔深是2.38mm,焊缝内部基本无气孔、无裂纹,焊缝成型满足要求。

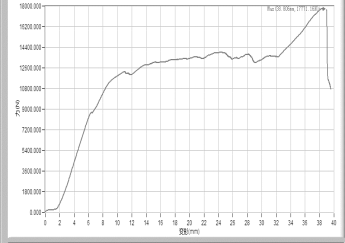

拉力测试

对长度为70mm的焊缝进行拉力测试,焊缝最大承受拉力是17.8KN,接头断裂在母材侧热影响区,焊接效果良好。

拉力测试曲线

4000W产品焊接优势

RFL-C4000是完全由锐科激光自主研发和生产的4000W多模组连续光纤激光器。

| 1 |

输出光学系统采用了加固铠装的输出光纤,输出接头为QBH,光束质量好,可配置国内外主流厂家的焊接头; |

|

2 |

具备多种控制模式,而且具有良好的抗高反性能; |

|

3 |

对于动力电池行业的铝铜等材料的焊接具有很强的优势,已经在动力电池行业广泛的应用。 |

RFL-C4000光纤激光器外观图

随着激光焊接工艺不断发展成熟,能够适用于新能源汽车动力电池领域的应用也在不断开拓。

国产光纤激光器快速崛起,进口替代是大势所趋,未来,锐科激光将致力于降低用户成本,提高加工效率,为动力电池智能制造领域的激光应用,研发和制定适合不同需求的光纤激光器产品和解决方案,持续推动光纤激光器在动力电池行业的应用和发展。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们