光纤激光器的快速发展为解决这一难题带来了契机,光纤激光器诞生于 20 世纪 60 年代,受当时技术条件限制,发展比较缓慢。自 1988 年Snitzer 等人提出双包层光纤以来,基于这种包层泵浦技术的光纤激光器和放大器获得了快速发展,光纤激光器的输出功率水平快速提升,并广泛应用于高精度激光加工、激光医疗、光通信及国防等领域。

相对于传统激光器,光纤激光器光束质量好、体积小、精度高、光电转换效率高。在焊接消费类电子产品的铝合金结构件时,能够很好地避免传统激光器焊接时存在的一些缺陷和问题。在此将光纤激光器和在消费类电子产品铝合金结构件上应用广泛的脉冲激光器进行对比研究,以确定光纤激光器是否能够成功应用于此类产品上。

实验材料和设备

(1) 实验材料

实验选取了具有代表性的 5052铝合金作为材料,并分析其化学成分,结果如表 1 所示。材料厚度为 0.8mm,焊接接头为搭接接头。

(2) 实验设备

实验所用脉冲激光器为 YAG 灯泵功率反馈脉冲激光器,激光器功率300W,其外观如图 1 所示。光纤激光器采用单模光纤激光器,激光功率500W,外观如图 2 所示。

图1:YAG脉冲激光焊接机

图2:500W光纤激光器

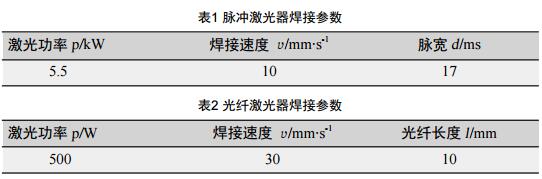

实验过程中采用金相分析法评估焊接质量,通过拉力测试评估焊接强度,并通过测量焊后工件外观尺寸的方法评估焊接变形。实验中的焊接参数如表 1、表 2 所示。

焊接缺陷

铝合金激光焊接的主要缺陷是气孔和裂纹,这点在脉冲激光焊接时体现得尤为明显。一般认为铝合金激光焊接产生的气孔主要是氢气孔和低熔沸点合金元素蒸发导致的气孔。铝合金线膨胀系数高,焊接应力大,又是共晶型合金,易产生热裂纹。尤其是激光脉冲点焊时,单个脉冲作用时间短,热循环速度快,裂纹倾向很大。而采用光纤激光器连续缝焊铝合金时,由于熔池存在时间大大延长,改善了焊接应力以及低熔点物质对焊接裂纹的影响,极大地减少了焊接过程中产生裂纹的倾向。同时,熔池存在时间的延长也有利于熔池中气体的排出,减少焊接气孔的形成。

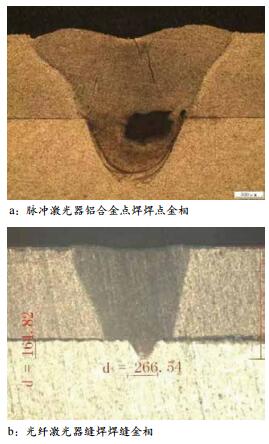

图3:脉冲激光器铝合金点焊焊点与光纤激光器缝焊焊缝金相对比

脉冲激光器铝合金点焊焊点与光纤激光器缝焊焊缝金相对比如图 3 所示,由图 3 可知,光纤激光器连续缝焊条件下,裂纹和气孔都得到了明显的改善。

强度和稳定性

焊接裂纹会明显降低焊接接头的强度,对产品的实用性和可靠性有巨大影响,是最具危害的焊接缺陷之一。铝合金脉冲激光点焊时,裂纹是影响焊接强度的一个重要因素,由于裂纹的不可避免性以及不规律性,造成铝合金点焊的强度远远低于材料本身的强度,并且各个焊接产品之间的强度差异也很大,稳定性较差。而光纤激光器连续焊接方式焊接铝合金能够避免焊接裂纹的产生,有效提高焊缝的强度和稳定性。

光纤激光器和脉冲激光器焊接同一铝合金产品的焊接拉力进行对比。经计算,光纤激光器的平均拉力是脉冲激光器的 3.9 倍,而拉力数据的标准偏差只有脉冲激光器的 1/3。结合图3 的金相分析可知,光纤激光器的焊缝结合部位的宽度比脉冲点焊小得多,但是拉力能达到脉冲激光器的近 4 倍,这是因为 :(1)光纤激光器焊缝在长度方向上仍有延伸,实际的有效结合面积并不比脉冲焊点小 ;(2)脉冲焊点的气孔和裂纹等焊接缺陷造成其焊接强度远低于母材强度,而光纤激光器焊缝的强度接近母材。因此,光纤激光器在焊接该类型产品时,相比脉冲激光器能够有效提高强度和稳定性。

焊接效率

由于光纤激光器缝焊的拉力大大高于脉冲激光点焊,这为提高焊接效率提供了空间,通过减小焊缝条数和焊缝长度,能够在较高的焊接效率条件下,实现与脉冲激光点焊相同甚至更高的焊接拉力。

在实际操作过程中,通过合理优化焊接参数、焊缝条数、长度以及焊接位置等,光纤激光器分段连续缝焊工艺完全可以替代原有的脉冲激光点焊工艺。根据实际生产中的统计数据,该工艺获得了原有脉冲激光点焊工艺3 倍以上的生产效率,同时,将焊接拉力提高到原有脉冲激光点焊工艺的1.5 倍以上。

焊接变形

铝合金线膨胀系数大,易产生焊接变形。激光焊接铝合金的变形量相对较小,但是在焊接 IT 构件类精密程度较高的产品时,即使微小的变形仍然会产生较大的影响,需要进行预防控制。一般采用传统连续激光器进行缝焊的热输入量都要大于脉冲激光点焊,因此变形量也会比脉冲激光点焊大。而光纤激光器由于具有优异的光束质量,光斑更小,能量更集中,能够以更快的速度和更小的热输入量进行焊接,因此产品变形相对传统连续激光器更小。

由于光纤激光器具有上述特点,同时光纤激光器焊接铝合金 IT 构件产品时的强度远高于脉冲激光器,通过合理优化光纤激光器的焊接参数、焊缝条数、焊缝长度以及分布位置,在满足工件的强度要求的同时,减少了焊接过程中注入工件的整体热量,以达到进一步减小工件焊接热变形的目的。经测量,光纤激光器缝焊工件的整体焊接变形量超出脉冲激光点焊3.5%,相对脉冲激光点焊工艺差异不明显,能够满足实际需求。

产品外观

IT 构件类产品对外观都有较高的要求,而铝合金材料受元素偏析、表面粗糙度、氧化层等影响,造成工件表面激光吸收率不一致,这种现象对激光脉冲点焊影响较大。采用脉冲激光点焊时容易出现未焊合、飞溅、烟尘等问题,影响产品外观和性能,需要进行二次清理。

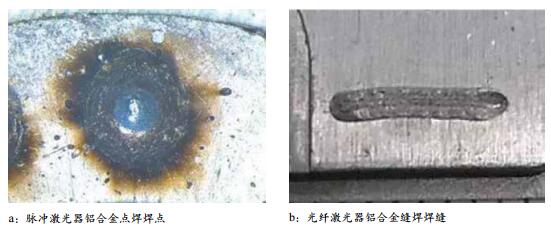

图4:脉冲激光器点焊与光纤激光器缝焊外观对比

脉冲激光器点焊焊点与光纤激光器缝焊焊缝的外观对比如图 4 所示。光纤激光器连续缝焊铝合金时,焊接过程更加平稳,不易产生飞溅和烟尘,无需进行二次清理,在外观和工序上均优于脉冲激光器。

结论

(1)采用光纤激光器连续缝焊铝合金 IT 构件产品可以避免脉冲激光点焊时常出现的焊接裂纹、气孔等缺陷,大大提高了焊接强度及其稳定性。

(2)通过优化光纤激光器的焊接参数、焊缝条数、焊缝长度以及分布位置,可以减小焊接变形,提高生产效率。

(3)光纤激光器焊接铝合金 IT构件时,焊缝平滑美观,不易产生飞溅、烟尘等,不需要进行二次清理,减少了生产工序。

(4)光纤激光器的分段缝焊工艺在焊接强度、整体外观、生产效率等方面均优于脉冲激光器的点焊工艺,并且在变形量与脉冲激光器相当,完全可以取代普通脉冲激光器在铝合金 IT 构件产品上的应用,具有较高的应用价值。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们