在金属3D打印领域,传统设备因体积庞大、操作复杂、可靠性不足、混粉能力有限等问题,始终难以满足科研用户对“小批量、多成分、高精度”的核心需求。面对学校、科研院所及粉末制造商设计的小型化、精细化设备需求,辉锐技术团队凭借十余年在激光金属增材制造技术领域的经验积累,历经多年深度研发,正式推出metal+One®系列金属直接能量沉积3D打印设备,以“迷你身材+全能配置”重新定义科研级增材制造,四大创新功能直击行业痛点。

辉锐metal+One®系列:金属直接能量沉积3D打印设备

该设备是专为科研机构及粉末制造商设计的紧凑型金属直接能量沉积3D打印设备,兼具高效能与灵活性;其配置的多路送粉器可实现多种粉末的实时混粉,混合比例精确可控;设备搭载专用高通量试验软件系统,支持一次性批量打印不同成分比例的材料样块,极大提升研究效率。

此外,该设备具备粉末利用率高、成分配比灵活、材料选择范围宽广等优点,适用于钢铁、铝合金、钛合金、镍基高温合金、高熵合金及陶瓷粉末等多种材料的成分筛选、性能研究及梯度材料研究,是科研实验室的理想选择。

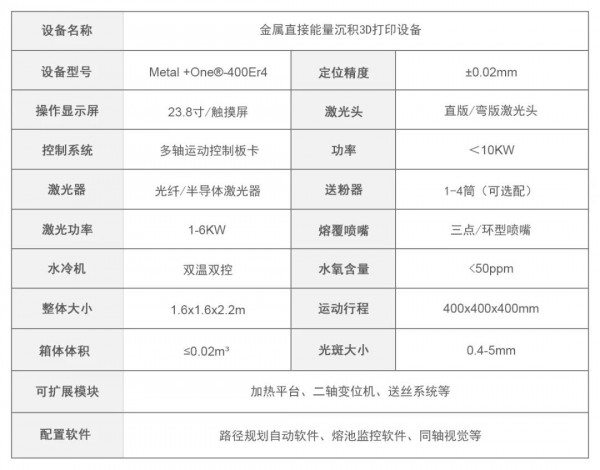

技术参数

设备核心优势,专为科研场景而生

/迷你身材,科研友好/

体积缩小50%:设备尺寸仅1.6×1.6×2.2m(可根据客户需求个性化定制),轻松适配实验室有限空间。

集成化设计:内置同轴视觉、激光器、真空泵、变件机等模块,实现“小体积+大行程”(运动范围:400×400×400mm,可根据需求个性化定制)。

操作门槛低:开放式软硬件系统,3D可视化界面,具备3D路径生成、视觉定位、G代码数控系统、质量流量监控等多项功能,新手也能快速上手。

/实时混粉,成分自由/

多路送粉器:支持1-4筒粉末同步输送,混合比例精确可控(质量流量计+闭环控制)。

高通量打印:搭配专用软件,可一次性批量打印不同成分材料样块,效率提升300%。

材料兼容广:覆盖钢铁、钛合金、高熵合金、陶瓷等多元材料,助力梯度材料研究。

/气氛可控,品质保障/

惰性气体保护:全封闭箱体+净化系统,水氧含量≤50ppm,严苛材料(如钛合金)打印无忧。

软件功能可拓展:具备丰富的软件功能拓展性,几乎全面覆盖增材制造从设计、建模到打印、后处理的完整全流程,可精准适配研究型客户在不同课题场景下的多样化需求。

/一机多用,降本增效/

工艺全覆盖:支持激光熔覆修复、表面强化、3D打印等多种工艺;

丝粉同送:可选配送丝系统,实现金属丝/粉末复合增材制造,可完美匹配科研以及工业全场景应用(送粉设备型号:metal+One®,送丝设备型号:metal+Wire®,丝粉同送设备型号:metal+CWPF®)。

应用场景:科研与工业双突破

1、科研院校:高通量材料研究利器

痛点破解:传统设备仅能打印单一粉末,且体积庞大、水氧控制差。

解决方案:四筒送粉器+混粉器,精准实现多成分粉末比例输送;箱体体积≤0.02m³,快速降氧,适配有限实验室空间。

2、能源行业:高端动力装备部件修复专家

痛点破解:无封闭空间导致打印质量差,修复精度低。

解决方案:视觉定位功能实现毫米级修复精度;大行程+快速降氧,兼顾大型部件打印与品质保障。

3、常规行业:高价值部件再生神器

痛点破解:电镀/焊接易变形,晶格质量差。

解决方案:激光冶金结合,涂层与基材无缝融合。

辉锐metal+One®系列金属直接能量沉积3D打印设备作为辉锐metal+®系列设备在金属材料高通量研究领域的核心布局,通过模块化设计实现了从复杂构件快速成形到精密零件修复的全场景覆盖。

辉锐metal+®系列设备依托直接能量沉积(DED)技术优势,显著提升了工业制造生产效率与灵活性,并支持钛合金、高熵合金等难加工材料的柔性化生产。通过智能工艺参数库与在线监测系统的深度融合,该系列设备不仅高效助力了高端动力装备、石油化工等领域实现轻量化结构创新,更推动了传统金属加工产业向“设计-制造-修复”一体化的智能增材制造模式转型,为材料研发与工业生产提供了更高效的技术解决方案。