一、激光与增材制造行业发展现状

激光与增材制造作为先进制造领域的"双引擎",已被纳入国家"十四五"重点发展的战略性新兴产业集群。在"中国制造2025"战略框架下,该行业成为推动制造业向高端化、智能化、绿色化转型的核心抓手。政策层面通过专项基金支持、税收优惠、产学研协同攻关等措施,构建了覆盖基础研究、技术攻关、场景应用的创新链条。地方政府同步推出区域性产业集群规划,形成以武汉"光谷"、深圳"激光谷"为代表的产业地标,加速技术成果转化与规模化应用。

二、技术突破与产业升级路径

(一)激光技术:精度与效率的双重跃迁

高功率光纤激光器向万瓦级迈进,支撑厚板切割、深海焊接等重工业场景;超快激光器(皮秒/飞秒)实现微纳结构加工,应用于半导体芯片、量子通信器件制造。蓝光激光器因对铜、金等高反射材料吸收率高,成为新能源电池焊接的新方向。激光技术与CNC加工、注塑成型的协同应用,推动"减材-增材"一体化制造模式普及。

(二)增材制造:从原型制造到规模化生产

金属增材制造突破多材料梯度打印技术,实现钛合金与铝合金的过渡连接,满足航空航天轻量化需求;非金属增材制造与机器人技术结合,完成汽车车身等大型构件的快速成型。冷喷涂、电弧增材等低成本技术填补工业级大规模生产空白,单件打印重量突破10吨级。工艺数据库建设显著提升成品率,航空发动机叶片打印缺陷率从30%降至5%以下。

(三)智能化融合:AI与数字孪生的深度渗透

AI算法优化激光加工路径与增材制造支撑结构,材料利用率提升15%-20%;数字孪生技术模拟设备运行状态,提前预测故障并优化工艺参数;5G+边缘计算支撑远程运维与集群调度,构建"黑灯工厂"成为可能。生成式AI与打印工具的集成,将设计周期缩短25%,推动"设计-制造"一体化进程。

三、应用场景拓展与市场结构裂变

(一)高端制造领域:航空航天与医疗的深度渗透

航空航天领域,激光增材制造用于发动机叶片、复杂结构件的直接制造与修复,零件数量减少80%,研发周期缩短30%;医疗领域,定制化骨科植入物、牙齿矫正器年手术量突破50万例,碳纤维增强植入物生物相容性突破引领行业标准升级。

(二)消费级市场:个性化定制的爆发式增长

聚合物增材制造重塑供应链模式,支持鞋服、家居用品的按需生产,满足"千人千面"的定制需求;珠宝与时尚配饰领域,消费者可参与设计环节,实现产品形态的个性化表达;建筑3D打印采用环保材料,推出绿色建筑解决方案;食品打印基于植物蛋白,开发个性化营养配方。

(三)新兴领域:新能源与半导体的技术赋能

激光技术向新能源、半导体等新兴领域渗透,用于锂电池极耳焊接、芯片晶圆切割;增材制造为新能源汽车提供定制化电池模组设计,续航里程提升8%-10%;半导体行业采用超快激光器进行晶圆缺陷修复,良品率提升至99.5%以上。

四、市场竞争格局与生态重构

(一)全球市场:从单点竞争到生态博弈

欧美企业凭借先发优势在高端市场占据主导地位,EOS、3D Systems、Stratasys等头部企业合计市场份额超50%。中国厂商通过技术突破和产业链整合快速崛起,铂力特、华曙高科等企业在金属增材制造领域占据全球10%以上市场份额,产品性价比优于欧美同行30%-50%;中航迈特、威拉里主导国内70%的金属粉末市场,钛合金粉末成本较进口产品低25%。

(二)区域分布:亚太成为增长极

中国华东、华南地区贡献了65%的市场需求,主要受电子、汽车产业拉动;全球范围内,北美和欧洲仍是最大市场,但亚太地区增速最快,东南亚、中东等地区通过本地化服务与性价比优势加速市场渗透。

(三)服务模式:从设备销售到全生命周期管理

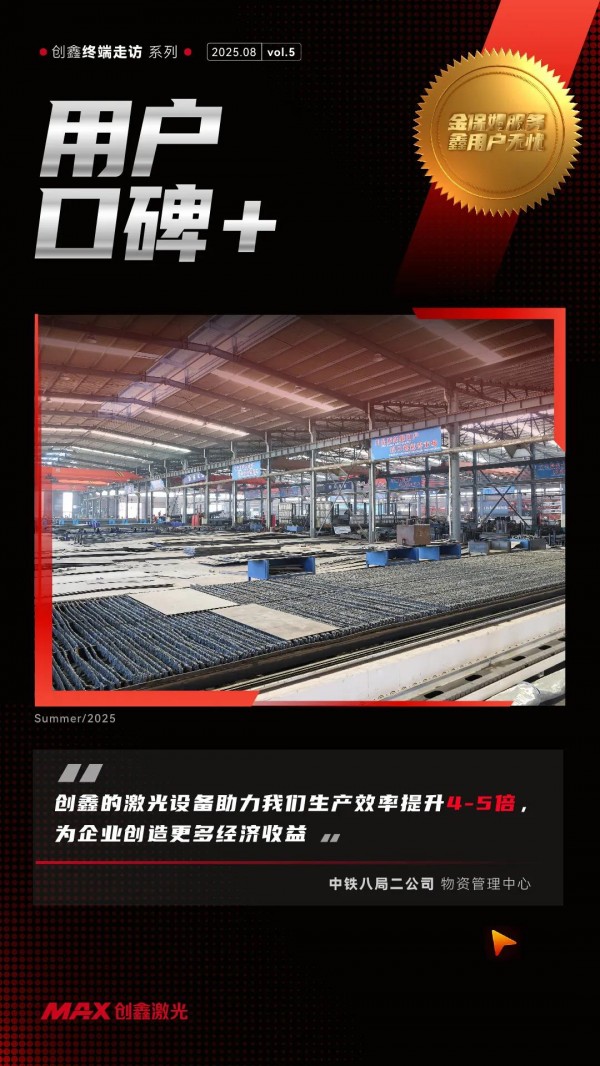

下游客户对供应商的要求从"单一设备交付"转向"全生命周期服务",包括工艺支持、设备运维、耗材供应等。设备租赁服务渗透率达19%,按需打印平台注册企业用户突破4.2万家;订阅制软件服务帮助头部企业衍生收入占总营收27%,毛利率提升8个百分点。

五、激光与增材制造行业未来发展前景趋势预测与战略机遇

(一)技术融合:构建智能制造平台

激光与增材制造将深度融合AI、机器人、物联网等技术,形成自主感知、决策与优化的智能平台。激光焊接机器人通过视觉识别自动调整焊缝轨迹,增材制造设备根据材料性能实时调整打印参数;设备与MES、ERP等工业软件的无缝对接,推动制造流程数字化重构。

(二)绿色制造:践行可持续发展理念

环保材料与节能工艺成为研发重点,使用回收金属粉末和生物基树脂,减少生产过程中的碳排放;激光增材制造通过材料循环利用,降低材料浪费与环境影响;高效的能量利用符合"双碳"目标要求,能量利用率比传统制造方法高30%以上。

(三)全球化协作:输出中国方案

中国企业在东南亚、中东等地区布局,输出性价比优势与本地化服务;与德国科研机构共建联合实验室,参与制定国际增材制造标准;通过"一带一路"倡议深化国际合作,推动技术专利占比超30%,培育3-5家全球领先企业。

六、风险预警与应对策略

(一)技术风险

高端设备研发周期长、投入大,需建立风险共担机制,通过产学研合作分散创新成本;加强关键技术攻关,缩短与国际先进水平的差距。

(二)市场风险

下游行业周期性波动可能影响设备需求,需拓展新兴应用领域,降低对单一行业的依赖;加强市场监测,提前布局高增长赛道。

(三)政策风险

国际贸易摩擦可能限制高端部件进口,需推动核心部件国产化替代;关注地方补贴退坡影响,优化产能布局,避免区域性过剩。