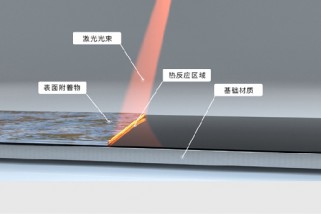

激光焊接是一种利用高能量密度的激光束作为热源进行材料加工的技术。根据激光与材料相互作用的方式不同,激光焊接可以分为热传导焊接和小孔(或深熔)焊接两种主要模式。

热传导焊接是指激光束的能量通过材料表面吸收并转化为热能,然后通过热传导方式向材料内部传递,使材料局部加热至熔化温度,从而实现焊接。适合于精密部件、电子元件等对热输入敏感的材料焊接。

小孔(深熔)焊接是指当激光功率密度达到一定值时,材料表面会瞬间蒸发形成蒸汽,在激光束作用下产生一个充满蒸汽的小孔。这个小孔的存在使得激光束能够深入材料内部,形成深而窄的焊缝。随着材料的熔化和冷却,最终形成了牢固的焊接接头。广泛应用于汽车制造、航空航天等领域,特别是在需要高强度、深穿透焊接的应用中。

一、激光焊接技术发展现状

激光焊接技术是伴随着激光技术的发展而发展起来的,近些年,蓝光激光器、绿光激光器、飞秒激光器等新光源,摆动焊接、ARM(adjustable ringmode)环形可调光斑焊接等新工艺不断被推出,创新性地解决了工业生产中的一些焊接难题,这使得激光焊接在工业生产的各个领域得到快速推广和发展。

1、金属激光焊接技术

激光的高能量密度使一些难焊金属材料的焊接成为可能,但对于金、银、铜、铝等高反射材料、异种金属材料的焊接依然存在一些问题。主要原因包括:①高反射率、高导热率,激光焊接需要较高的起始功率;②高功率激光焊接过程中,对材料表面状态的变化比较敏感,导致焊点/焊缝成型不好;③激光焊接速度较快,导致焊缝内部易出现气孔等焊接缺陷,尤其是铝及铝合金。

1)铜及铜合金的高效激光焊接

铜具有优良的导电、导热性能,被广泛应用于电子产品、电动汽车等制造领域,其中电动机、电池、传感器以及线束和终端等产品应用最为广泛。

过去,金属材料激光焊接主要依赖红外激光进行。然而,铜导热系数过高,几乎是纯铁的5倍,纯铝的1.7倍,铜对红外激光吸收率低,单纯采用红外激光进行直线焊接,具有不稳定的工艺窗口和最大的熔深波动,易出现焊接飞溅、熔融金属喷溅、气孔和熔透深度大幅波动等问题。

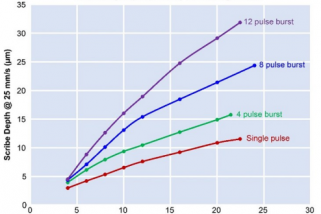

图片来源:通快激光

因此,大功率短波长激光器出现后,可见光激光焊接及复合焊接成为铜及铜合金等高反射材料的理想加工方式。

①绿光激光焊接

绿光激光是波长为500~560nm的一种可见光,铜对波长λ= 515nm的绿光吸收率高达40%,是1μm左右红外光吸收率的8倍左右,且能量耦合效率更高,对表面氧化程度的敏感性也降低。

图片来源:通快激光

采用绿光激光可以显著降低铜深熔焊接的阈值功率,焊缝表面的熔喷量和飞溅数量少,且几乎不受焊接速度影响。如果增加光束扫描、光束离焦以及正确的激光功率调制,还可显著提高焊接质量,焊缝缺陷数量大大减少的同时,焊缝表面还会更加规则和均匀。

②蓝光激光焊接

蓝光激光波长为400nm~500nm,基于氮化镓材料的半导体激光器可直接产生波长450nm的激光,无需进一步倍频,有结构简单、使用方便、电-光转换效率、吸收率高等优点。

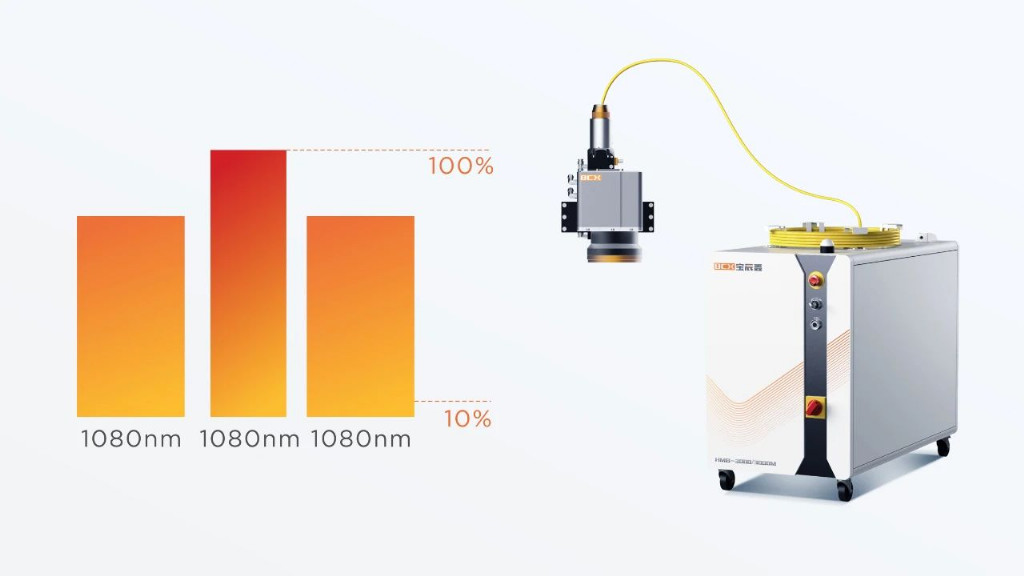

蓝光激光器相较于工业加工常用的光纤激光器,金属材料在450nm处的吸收率提升了10%-60%,尤其对铜、金等高反射金属材料吸收率的提升更为明显。据验证,铜焊接所需的能耗比红外激光器低84%,这意味着,当红外激光器需要10 kW的激光功率来焊接铜材时,使用蓝光激光器仅需要约1 kW或0.5 kW的功率。

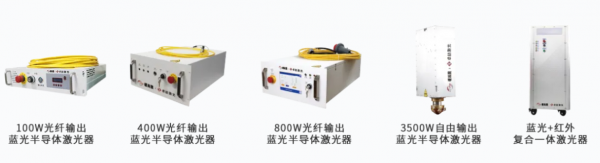

截止目前,广东硬科院&卓劼激光已成功自研多款蓝光半导体激光器,功率全面覆盖100W至3500W,可为客户提供包含关键加工配件、加工工艺的定制化整体解决方案。

③双光束复合焊接

采用红外-可见光双光束复合焊接工艺,通过较小功率的可见光激光,可以使红外激光在低于深熔焊接阈值功率时,实现铜的强制深熔焊接,并大幅减少焊接飞溅,设备成本低,焊接质量高,被认为具有非常突出的优势和良好的应用前景。

上图为广东硬科院&卓劼激光自研蓝光+红外双光束复合一体激光器充分发挥蓝光高吸收率+红光高能量密度优势,目前已成功应用于新能源、电动汽车领域铜材加工等场景。

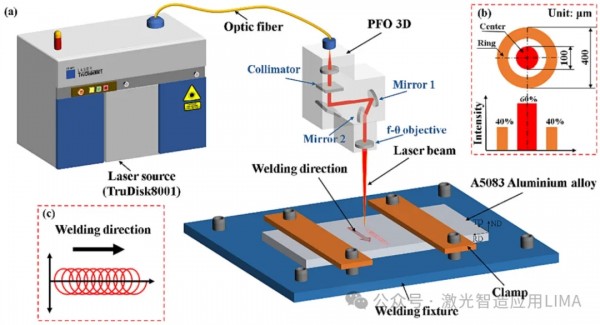

2)铝合金激光摆动焊接

采用常规单焦点聚焦激光束焊接铝合金时,气孔是常见的缺陷。铝合金形成气孔的原因主要有:①焊接熔池和匙孔剧烈振动容易塌陷失稳,形成气孔;②氢在铝合金中的溶解度会随着温度的降低而急剧下降,从而导致凝固过程中过饱和氢析出,形成氢气孔。气孔的存在会引起焊缝中的应力集中,进而造成凝固过程中焊缝开裂。

①激光摆动焊接

焊接过程中,光束沿着焊缝方向移动过程中同时进行圆形、8字形、螺旋线等多种形态的摆动。

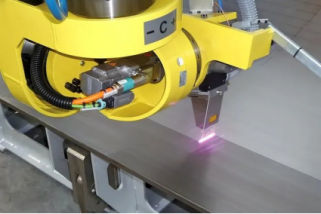

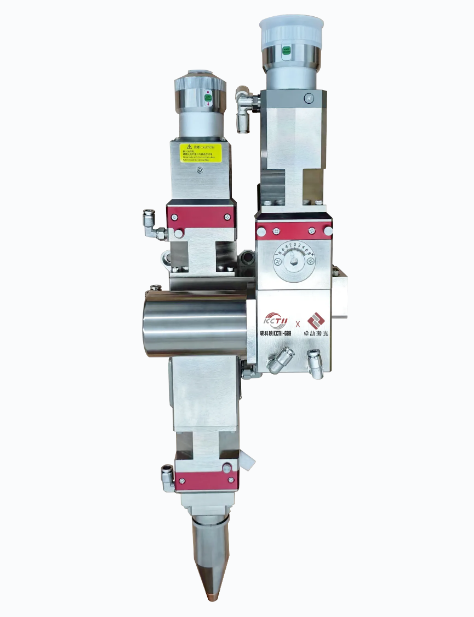

上图为广东硬科院&卓劼激光自研蓝光+红外双光束复合焊接头将蓝光和红外光束进行同轴复合输出,可用于多种有色金属、不锈钢以及异种材料的加工,尤其适用于铜、铝等高反材料的焊接,能大幅提高焊接质量和焊接效率,可广泛应用于平台自动化或机器人自动 化场景下的激光焊接、激光淬火、激光熔覆等高端加工领域。

目前,实现光束摆动主要通过能够承受高功率激光的振镜实现,激光摆动焊接的光束作用面积增大,使得匙孔与熔池面积及熔池根部尺寸增大,提高了匙孔和熔池的稳定性,对熔合不良和咬边等缺陷有明显的改善作用。同时,摆动光束对熔池的搅拌,加速了熔池的对流,使得熔池中气泡的逸出速度提升,降低了气孔率。

二、当前激光焊接技术在各领域中的应用

激光用于焊接并不比切割晚,目前我国已经有专业从事激光焊接的企业,早期以灯泵浦激光、YAG激光焊接为主,都是很传统的小功率激光焊,在模具、广告字、眼镜、珠宝首饰等几个领域有所应用,规模非常有限。近些年,随着激光器功率的不断提升,更重要的是半导体激光器、光纤激光器逐渐开发了激光焊接应用场景,破除了原来激光焊接的技术瓶颈,打开了新的市场空间。

随着科学技术的发展以及人民消费水平、生活质量的改善,汽车生产领域对汽车车体的轻量化以及对汽车车身的艺术美学的要求越来越高,激光焊接技术因其加工效果优良、产品质量好、工作效率高等优点脱颖而出,迅速成为汽车生产领域焊接工艺技术应用中的宠儿。

在车辆生产中,激光焊接技术主要运用在厚钢板的激光拼焊、汽车总成和分系统总成的激光组焊、车辆零件的激光焊接等工序中。欧美一些国家的汽车制造商对激光焊接技术的应用起步比较早,开始于20世纪80年代,奥迪、奔驰、通用等大家耳熟能详的汽车生产品牌当时就开始将激光焊接技术引入到车辆生产制造中,促进了激光焊接技术在车辆生产制造领域中的深入运用与发展。

动力电池的激光焊接应该是近年最亮眼的焊接应用需求,对联赢激光、逸飞激光、大族新能源等企业有较大的推动。其次应该是汽车车身、零部件的焊接,中国是全世界最大的汽车市场,老牌车企众多,新车企不断涌现,拥有近百个汽车品牌。比如我国的一汽、奇瑞、广汽本田等都已采用自动化激光焊接产线;中车唐山机车、中车青岛四方机车也采用了千瓦级焊接技术;在动力电池方面就更多了,宁德时代、中航锂电、比亚迪、国轩等头部企业均大量用上了激光焊接设备。

三、激光焊接技术发展趋势

随着焊接技术的进一步发展与突破,在激光焊接技术的研发过程中就更显示出了它的独到之处。激光焊接技术可以对金属材料进行快速而高效的焊接,当激光束产生的瞬间,由于其自身具有的高聚焦特性,可导致在激光束内蕴含有极高的功率密度,这使得激光束能够在极其短的时间内释放出大量的热能量,进而使焊接效率大为提高,确保焊接质量。

另外,由于激光焊接技术所拥有的瞬时焊接优势,从而使得它有着十分广泛的应用前景。在激光焊接技术的实际应用过程中,激光束在直接照射金属材料表面时,并不会对金属材料的照射面积之外产生影响,因此也没有引起金属材料表面在焊接过程中产生较大损伤,并且在焊接过程全部完成后也不需再进行相关的表面加工处理,这使激光焊接技术特别适合于对各类精密零件表面进行加工处理,使得较高难度的焊接作业也可以快速实现。

此外,在以往的焊接技术规范中,通常规定了对所有焊接材料的材质要求都必须一致,而采用了激光焊接技术,就不必再对焊接材料的材质有很大的限制,所以即便是材质不同的焊接材料,也可以使用激光焊接技术实现轻松焊接。可以说,激光焊接技术的形成与广泛应用,既有效地克服了传统焊接技术中所出现的问题,又减轻了传统焊接作业的难度。

激光焊接技术经过半个多世纪的发展,其技术水平也走向了日益完善,并且已经逐步地在越来越多的工业领域中广泛应用。

在航空航天、电子仪表、机械制造、钢铁冶金、汽车制造、医疗器械等行业应用领域当中,激光焊接技术发挥着日益巨大的功能,比如:在汽车零部件生产当中,便可以采用激光焊技术来对车辆的覆盖部件进行加工生产,而美国、日本等先进国家还把激光焊技术运用到纯氮气环境中的航空配件生产当中。