第一作者:张群莉

通信作者:姚建华

第一作者单位:浙江工业大学

DOI:10.16490/j.cnki.issn.1001-3660.2025.07.011

基金项目:国家重点研发计划(2023YFB4603400);浙江省“尖兵”攻关计划(2023C01064,2024SJCZX0040);浙江省高层次人才特殊支持计划(2023R5210)

关键词:激光固态相变;GCr15 轴承钢;滚动接触疲劳性能;损伤机理

背景与意义

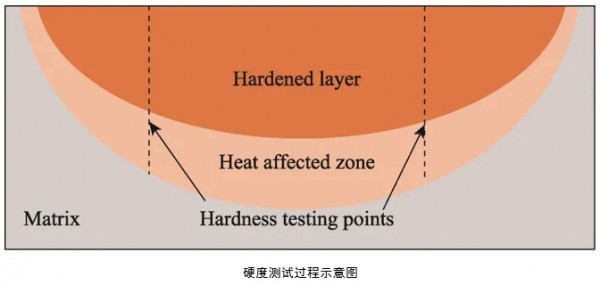

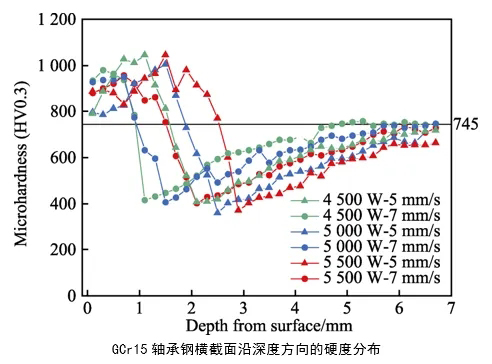

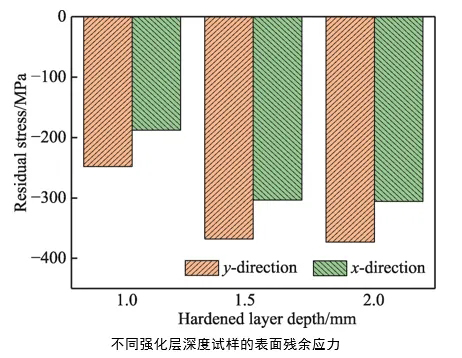

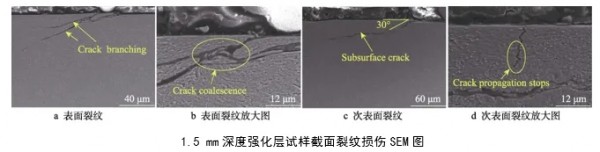

轴承是现代机械工程和设备中至关重要的组成部分,它在航空、汽车、高速列车等行业中发挥着重要作用。高速列车轴承的服役条件较特殊,工作时需要承受极高的转速和相应的离心力,运行过程中会受到冲击、腐蚀及高温的作用。高速列车轴承长期受到周期交变应力的作用,其疲劳损伤成为其最常见的损伤形式,通常发生在轴承的滚动体与滚道之间。该损伤形式主要因为重复的应力作用,材料逐渐疲劳,最终形成微小裂纹,这些裂纹随着时间的推移而扩大,导致轴承失效。为了提升高速列车轴承的使用寿命,需对其表面进行强化处理。目前,轴承强化处理以传统炉内热处理为主,该种方式难以同时保障表面的高硬度和心部的高韧性,且其能源消耗较大。激光表面处理技术具有传统方法不可比拟的优势,可获得比常规炉内热处理、感应热处理更高的硬度,进一步提高其表面性能,同时不会改变心部韧性,故成为高速列车轴承表面性能提升的有效途径。GCr15 轴承钢是高速列车轴承常用的材料,其淬透性强,采用常规激光淬火技术形成的硬化层深度一般在1 mm以内,难以满足 GCr15 高速列车轴承深层强化的需求。本文采用深层激光固态相变技术对GCr15 轴承钢进行表面强化处理,以期提高GCr15轴承钢的表面硬度和强化层深度。通过控制工艺参数得到不同深度的强化层,并采用线接触圆盘式滚动接触疲劳测试装置进行疲劳实验,研究其疲劳损伤机理,探讨强化层深度对滚动接触疲劳性能的影响,拟为GCr15 轴承钢的表面强化提供参考。