你猜猜,焊好一台新能源汽车的整个车身,需要多长时间?

43秒!

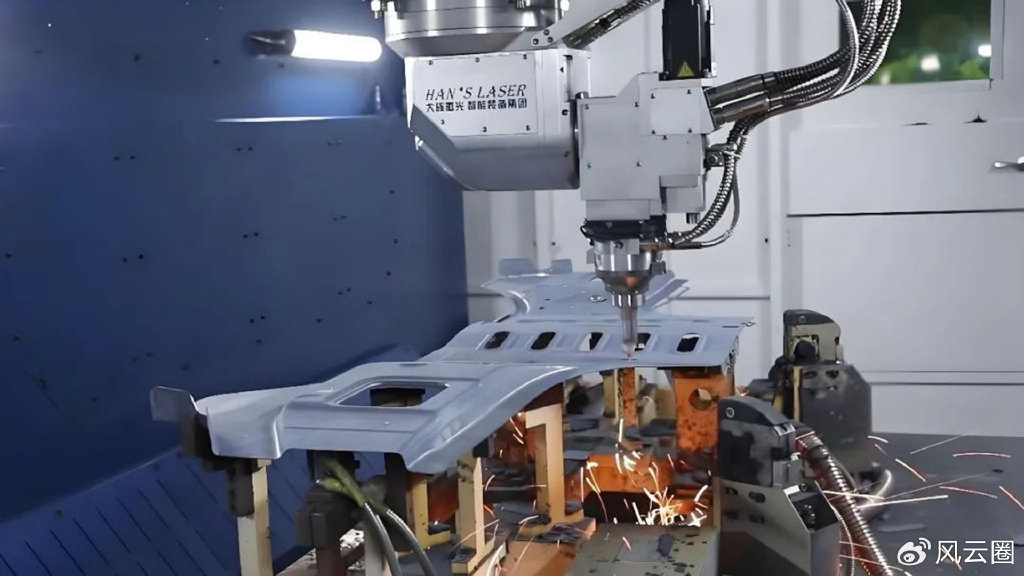

没错,不是43分钟,就是43秒!这个让全球同行都竖大拇指的“中国速度”,出自华工科技董事长马新强之口。这不仅仅是快,更是全球最快的焊接速度,妥妥的站在了行业巅峰!

谁能想到,这份辉煌的起点,竟是一颗小小的螺丝钉?

“20年前,咱们国家的高端激光加工设备,那真是被国外卡得死死的,基本全靠进口。”马新强回忆起往事,感慨万千,“说出来你可能不信,连用来加固激光器的螺丝钉,都得花3美元一颗从国外买!就是这颗小小的螺丝钉,像一记重锤敲醒了我:核心技术不掌握在自己手里,永远受制于人!必须走自强奋斗的路!”

正是这份“螺丝钉的警醒”,点燃了华工科技乃至中国激光产业的斗志。他们埋头苦干,奋起直追,最终成功研制出拥有完全自主知识产权的汽车白车身激光焊接装备。这一举,彻底打破了国外巨头长达近40年的技术垄断!更厉害的是,咱们自己搞出来了,逼得国外同类产品的价格直接跳水超过40%!

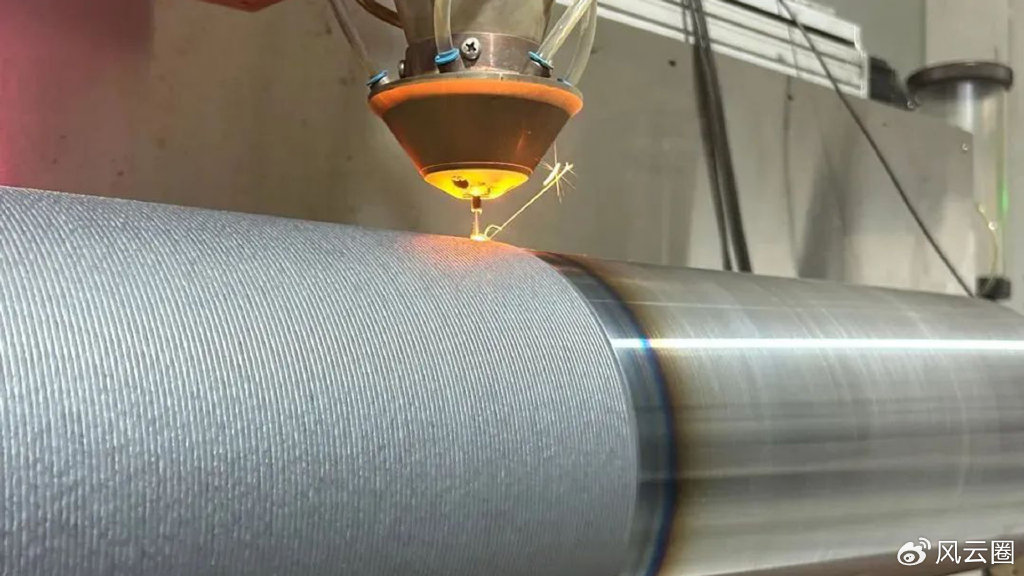

“现在,我们只用43秒,就能完成一辆新能源车身的激光焊接,这就是目前行业的最快速度!”马新强的自豪溢于言表。如今,华工科技的这套“神器”,在国内市场的占有率已经狂飙到90%以上,累计服务的下线车辆超过4500万辆!

他们还为新能源汽车行业量身打造了上百套其他激光装备,能生产几千种汽车零部件,成为中国新能源车走向世界的强大助推器。

那么问题来了,这么牛的中国激光技术,尤其是那核心的“三维五轴激光切割”,到底是怎么打破国外垄断,练就一身“绝世武功”的呢?

“三维五轴”,听着高大上,到底是啥“黑科技”?

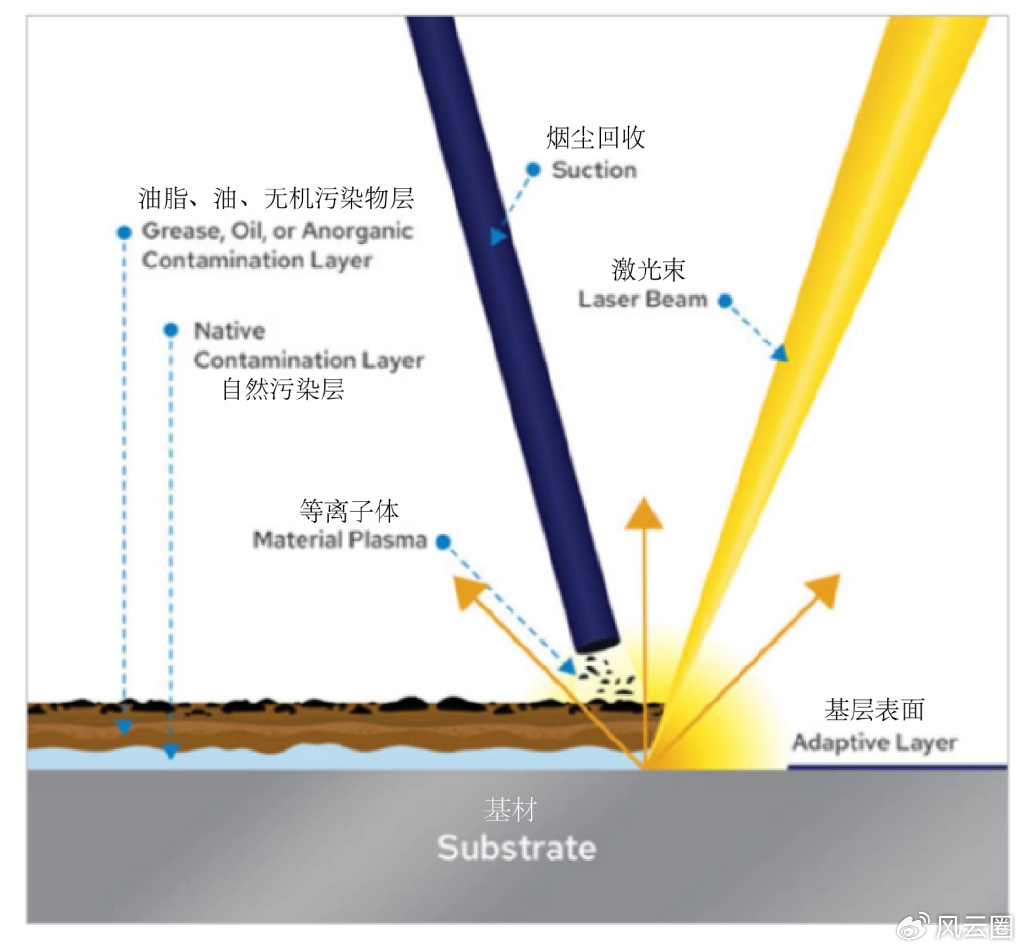

简单说,激光切割和激光焊接,就像一对孪生兄弟,原理相通。圈叔先聊聊这个听起来很厉害的“三维五轴激光切割技术”。

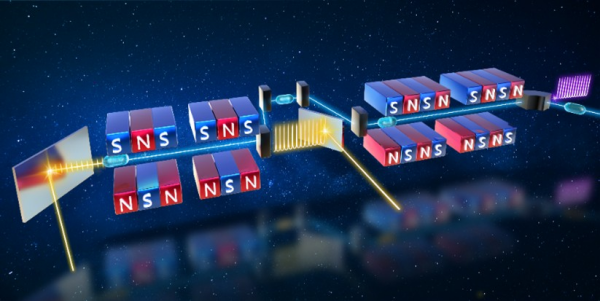

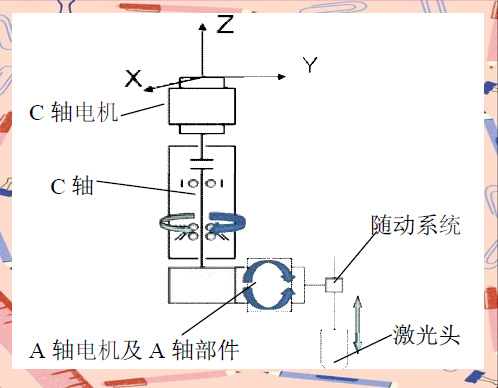

“三维”好理解,就是我们日常感知的长、宽、高(X, Y, Z轴)。

为啥要“五轴”?光有三维移动还不够精准灵活!于是,工程师们又加了两条轴:A轴可以调节切割头的倾斜角度。C轴可以让切割头(或者工件)自由旋转。

这五条轴(X, Y, Z, A, C)就像人的手臂和手腕一样灵活联动,再加上一个集成了聚焦镜片、喷嘴等精密光学元件的“切割头”,就能实现真正的“360度无死角加工”,再复杂的三维曲面金属件,也能切得又快又准!

光有五轴机械结构+切割头还不够,软件是“灵魂”。一套强大的数控系统(CNC) 负责精确指挥:激光头怎么动、跑多快、加速度多大、激光功率调多少……全靠它编程控制。

这“神器”用处大着呢!

比如你车门里那根保命的防撞梁,还有底盘部件、发动机零件这些强度能达到1500MPa以上的超高强度钢,传统模具冲压对付它们很费劲,成本高、磨损快。而三维五轴激光切割机,就像一把精准的“光刻刀”,轻松搞定切孔、修边,把毛糙的边缘变得光滑平整。

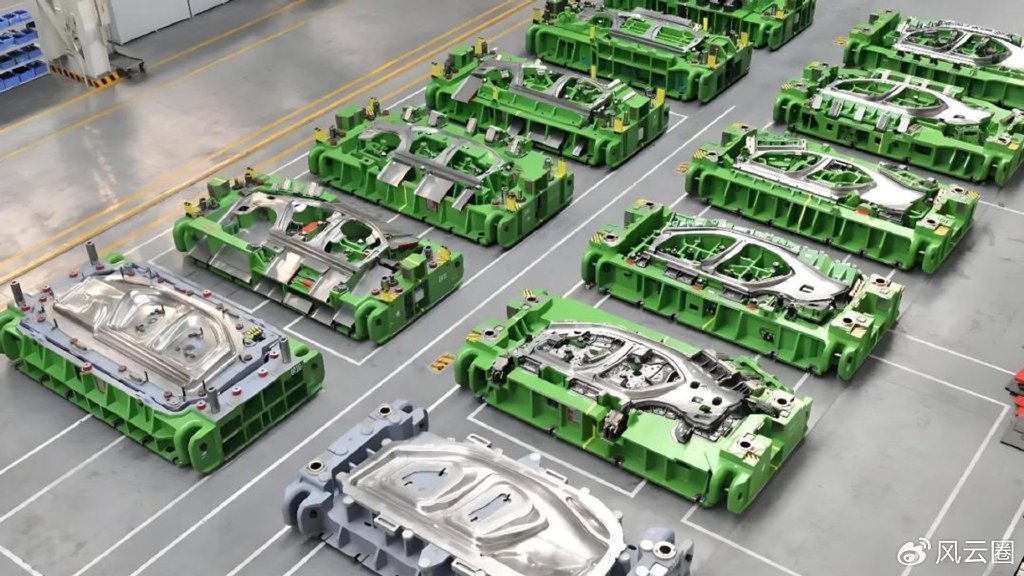

举个例子吧,特斯拉那些厉害的一体化压铸件,成型后就是用五轴激光进行精密修边的!

可能有读者会问:之前看你们介绍过特斯拉、小米都在用的超级压铸机(Giga Press),既然激光切割焊接这么好用,能代替模具冲压,那还要大压铸机干嘛?

其实啊,这两者不是替代关系,而是黄金搭档!大压铸机负责“如何把零件造出来”,解决的是“从无到有”的大批量问题;激光切割技术则负责“如何把零件修得完美”的高精度修边、切割的细节问题。

一个主攻“成型”,一个主攻“精修”,配合得天衣无缝。

飞机发动机的叶片、机翼、机身结构件、航天器零件……这些对精度和重量要求变态高的玩意儿,三维五轴激光切割技术大显身手。它能精确切割复杂曲面和薄壁结构,保证尺寸丝毫不差,表面完美无瑕,还能极致减重,让飞机火箭飞得更远更省油!

船舶、工程机械、医疗器械、建筑装饰、电子电器……你能想到的高端制造领域,几乎都有它的身影,是推动行业升级创新的“隐形冠军”。

以前在汽车、航天这些领域,造零件主要靠冲压模具。一台普通的轿车,平均就需要1000到1500套大大小小的模具!模具用久了会磨损,为了保证精度,就得定期更换。

要是加工像前面说的那种屈服强度1500MPa以上的“变态级”高强钢,模具损耗更是快得吓人,效率还低。这些巨额成本,最后都得摊到咱们消费者买的车上。

三维五轴激光切割技术,最早是意大利普瑞玛(Prima Industrie)在1979年搞出来的,德国通快(Trumpf)也很快跟上。这技术一出来,立刻在欧洲高端制造业掀起风暴。日本企业也迅速推出了自己的版本,分走了一块国际蛋糕。很长一段时间里,核心技术被他们牢牢握在手里。

但中国制造的需求和决心,催生了突破!

特别是现在新能源汽车火爆全球,车身要轻量化,催生了热成型技术——把钢板加热到快1000度然后急速冷却成型,强度飙升到1000-2000MPa!这种“硬茬”,传统模具根本啃不动。

同时,小批量、定制化生产越来越流行,专门开模成本高到离谱。这时候,无需模具、只需编程就能灵活调整的三维五轴激光技术,几乎成了唯一的解决方案!

市场潜力巨大!光是国内市场,2024年激光切割设备市场规模就接近370亿,今年预计要冲400亿!这么大的蛋糕,中国企业岂能坐视不理?

华工科技等国内领军企业,瞄准了三维五轴激光切割机的三大最核心、曾经被死死卡住的“命门”发起猛攻。于是中国自己的高端三维五轴激光切割机终于横空出世!华工科技全球首发的第五代智能机型,关键核心部件100%自主可控!这不仅打破了封锁,更极大地推动了国产替代进程。

更令人振奋的是,咱们不再是单打独斗。整个激光产业链上下游300多家企业紧密合作,比如著名的武汉光谷激光产业集群,73家相关企业抱团发展,研发、制造分工协作,区域内成品国产化率超过90%,大大降低了整机成本。

结果如何?中国成功跻身德国、意大利、日本之后,成为全球第四个完全自主掌握三维五轴激光加工核心技术的国家!

看全球设备产地份额:欧洲(德、意)42%;中国:38%后来居上;日本约15%。

华工科技作为国内领头羊,到2023年7月,已累计交付近280台三维五轴设备,独占国内70%的市场,位列国内第一、全球第三!这份实力,直接逼得进口设备价格普降20%以上!实实在在为中国制造省了钱,争了气!

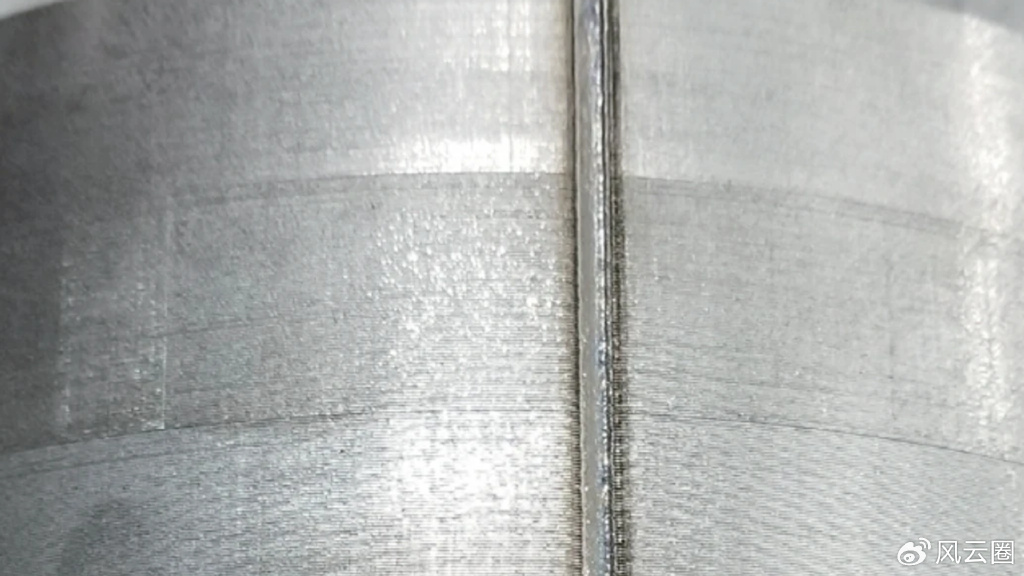

讲完切割,再说回开篇震撼的焊接!

激光切割和焊接原理相通,设备也像“变形金刚”。只要把“切割头”换成“焊接头”,同一台三维五轴设备,瞬间就能变成高精度的焊接机!无论是汽车车身拼接,还是航天器材的精密连接,都能轻松搞定,真正实现了“一机多用”的高效生产。

在新能源车制造中,虽然像特斯拉用的那种巨型压铸机(Giga Press)能把很多零件“化零为整”,一次压铸成型个大部件,但想一次把所有零件都“压”出来?目前还做不到。焊接,尤其是高精度、高强度的焊接,仍然不可或缺。

作为全球最大的制造业国家,中国在航空航天复杂曲面零件、新能源汽车轻量化电池托盘大规模量产、船舶制造异形曲面高效切割等领域爆发的“刚需场景”,为技术创新提供了最肥沃的土壤和最强的驱动力。

以华工科技、大族激光为代表的中国企业,以“十年磨一剑”的定力和魄力,死磕核心技术,最终在数控系统、激光器、切割头等核心单元实现100%自主,并引领产业链协同创新。

从被迫花天价买螺丝钉,到用自主创新的“激光神技”让世界巨头降价求存,中国激光的崛起之路,正是中国智造由大转强的生动缩影。未来,这把凝聚着智慧与决心的“中国光刀”,必将雕刻出更多令人惊叹的大国重器!