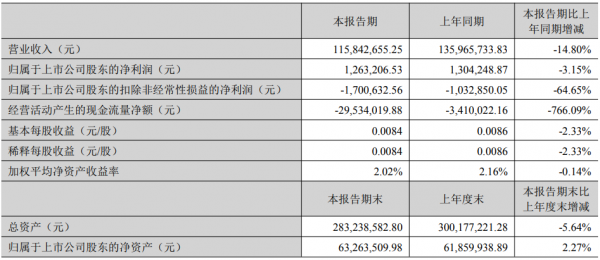

在新能源汽车产业爆发式增长的当下,动力电池的性能与可靠性成为行业竞争的核心焦点。作为电池核心组件之一,CCS(电池连接系统)的焊接质量直接影响电池的安全性、稳定性及使用寿命。天弘激光深耕激光智能装备领域24载,凭借前沿技术积淀推出的CCS 激光焊接自动线,以 “高精度、高效率、高可靠性” 的技术优势,为新能源锂电行业提供了焊接解决方案。

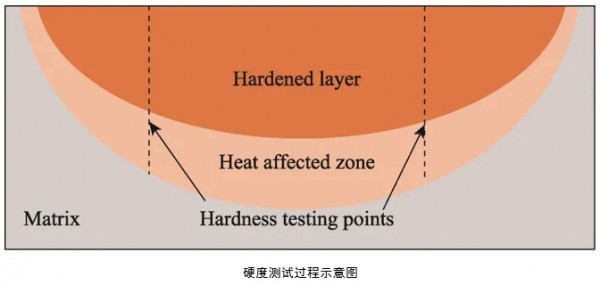

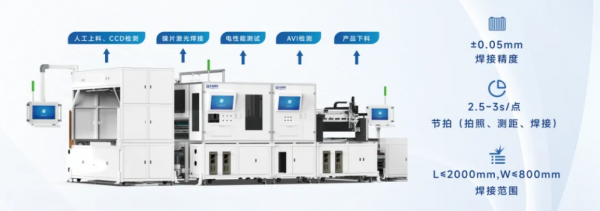

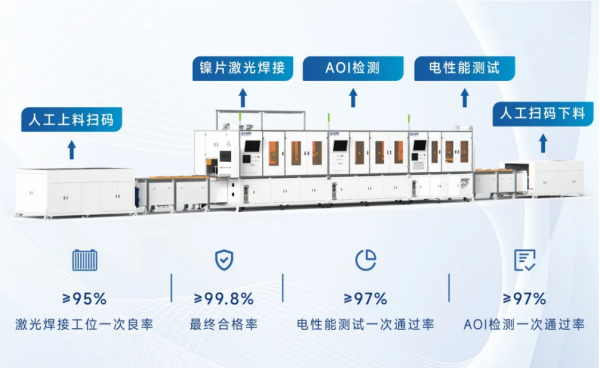

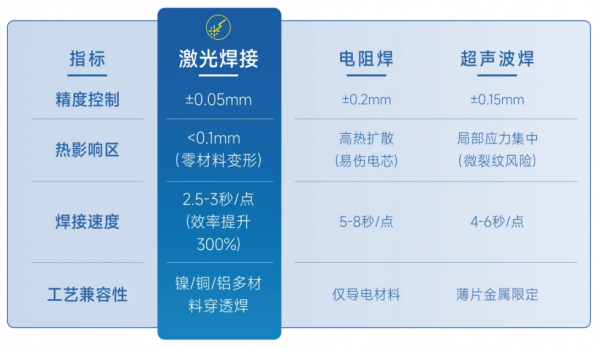

CCS 激光焊接产线 定义锂电焊接新标杆 天弘激光 CCS 激光焊接自动线专为新能源动力电池 CCS 组件研发设计,核心技术聚焦于镍片材料的精确、高效、高可靠焊接。该产线集成视觉定位、电芯高度检测自适应、激光焊接、AOI 缺陷检测(外观 / 焊接位置 / 3D 检测 / 2D 检测)、电性能测试五大功能模块,构建了从焊接到检测的全流程自动化解决方案: 1 高精度与高效节拍 焊接精度:±0.05mm,确保极耳、巴片等微小部件的精准对接; 焊接范围:L≤2000mm × W≤800mm,满足多电芯电池组件需求; 节拍效率:2.5-3秒/点(含拍照、测距、焊接),实现高速连续生产。 2 全流程智能化集成 激光焊接:采用高能激光束实现无接触式焊接,热影响区小,焊缝强度高; AOI缺陷检测:集成3D检测、2D 8K线扫等技术,实时识别外观缺陷、焊接位置偏移等问题; 电性能测试:在线检测焊接导通性,确保电池组性能一致性。 3 模块化设计与柔性适配

在动力电池制造中,传统焊接工艺(如电阻焊、超声波焊)存在热输入大、精度低、易氧化等问题,而天弘激光的CCS焊接产线通过以下优势实现全面升级.

某客户现场 天弘激光自2022年向某特斯拉核心供应商客户成功交付CCS激光焊接自动化产线,我们已持续向该客户交付5条产线投入量产。 天弘激光CCS焊接自动线解决方案: 1超精度焊接: ±0.05mm激光定位,镍片熔深一致性达99.5% 2四维AOI质检: 3D形貌重建+2D8K线扫,虚焊/爆点检出率100% 3零秒电性能测试: 毫秒级导通检测拦截微短路隐患 成果:良率跃升至99.8%,运维成本降低40%,获特斯拉“零缺陷供应商”认证。 总结

在动力电池 “高能量密度、高安全性” 的发展趋势下,CCS 焊接技术已成为企业核心竞争力的重要体现。天弘激光 CCS 激光焊接产线以 “精度 + 效率 + 智能” 的三维突破,致力于推动整个锂电焊接工艺迈向数字化、智能化。