近日,北京工业大学陈树君教授团队的研究成果《A physics-informed and data-driven framework for robotic welding in manufacturing》在《Nature Communications》发表,这是北工大机械与能源工程学院以第一完成单位在《Nature》子刊发表的首篇论文,标志着学校在机械工程领域取得重要进展。北京工业大学为论文第一完成单位,机械与能源工程学院蒋凡教授为本文唯一通讯作者,博士后刘靖博为唯一第一作者,陈树君教授、大阪大学接合科学研究所田代真一教授和田中学教授为共同作者。

研究背景与挑战

工业人工智能驱动的数据模型对制造自动化和数字化转型意义重大,但构建时受数据质量、模型准确性和泛化能力等复杂关系制约。数据质量是基础,随着数据量增加,模型结构稳定性或提升,但要同时提高准确性和泛化能力,需指数级增长的数据资源。在实际工业场景中,模型不仅要平衡数据质量与性能,还需满足低缺陷检测率、高稳健性和强扩展性等多维度要求。

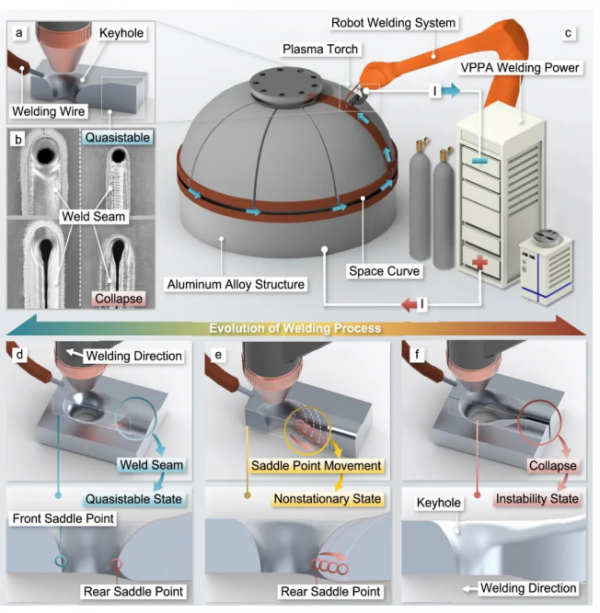

在机器人焊接制造场景中,这些挑战尤为突出。复杂焊接路径和操作条件下,自动化焊接困难重重。以商业航空航天领域为例,航天器燃料箱和空间站密封外壳等结构制造,需兼顾小批量生产与动态加工场景的复杂性,对焊接精度和响应速度要求极高,当前技术难以满足先进制造任务的高可靠性需求。

为应对挑战,研究人员运用数值模拟分析焊接过程的热场、质量场和力场分布,探索数据驱动模型的实时预测潜力。数值模拟虽能提供理论支持,但计算成本高且时空尺度跨越受限;深度学习在焊接制造中的应用虽降低实验成本,但工作流程依赖高质量数据,对复杂热流体耦合建模能力不足,限制了泛化能力和稳定性。

机器人变极性等离子弧(VPPA)焊接技术是可靠的铝合金焊接方法,能有效控制焊接缺陷,但因其复杂的多物理场耦合效应和动态特性,在复杂操作条件下仍面临挑战,焊接过程不稳定会导致中断,增加生产周期和成本,因此实现先进的预测能力至关重要。

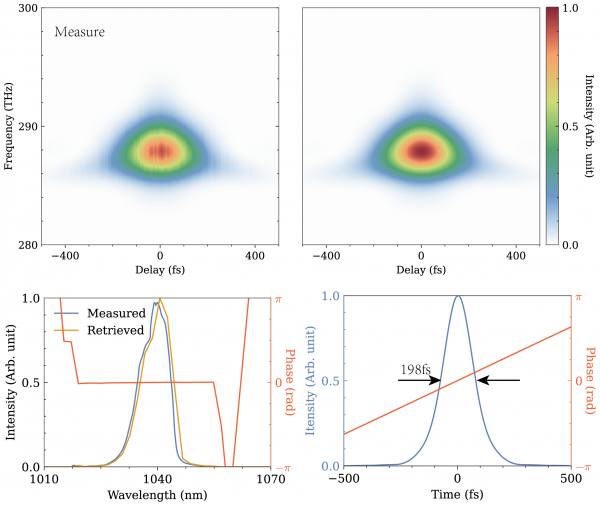

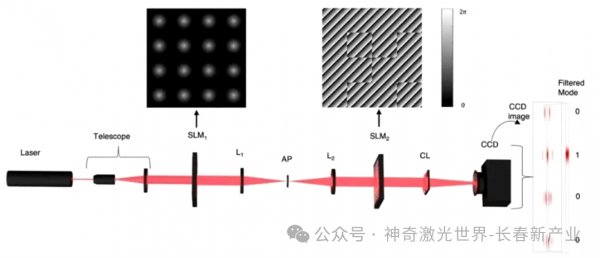

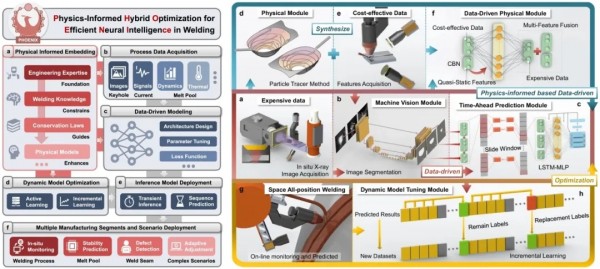

PHOENIX框架与其在机器人空间曲线等离子弧焊接应用流程图

PHOENIX 框架的提出

基于上述认识,研究团队提出焊接高效神经智能物理信息混合优化框架(PHOENIX)。该框架通过将物理知识嵌入多源数据输入、模型架构设计和优化过程,降低对大量高成本数据集的依赖,提高在复杂工业场景中的预测准确性和稳健性。

PHOENIX框架通过分层结构嵌入物理信息,涵盖工程专业知识、焊接知识、守恒定律和物理模型,使物理约束无缝集成到数据驱动模型的输入、训练、推理和优化阶段,有效解决传统模型在工业智能应用中的关键瓶颈。以机器人VPPA焊接为例,该框架展现出可靠的预测性能和适应性,在小批量数据训练下,能提前0.05秒实现精确的不稳定预警,预测准确率达 98.1%,为焊接和增材制造技术提供通用解决方案。

PHOENIX框架在机器人VPPA焊接中的应用

框架模块组成

PHOENIX框架由四个关键模块组成:机器视觉模块用于捕捉熔池动态和形态特征;超前预测模块带有物理信息输入,实现早期不稳定检测;数据驱动的物理鞍点建模模块,结合低成本数据与关键数据预测熔池行为;增量学习模块通过融合先验数据和新数据,动态调整模型参数。

机器人 VPPA 焊接数据集构建

在机器人VPPA焊接制造中,多种因素会导致熔池不稳定,中断焊接过程,增加成本。为应对挑战并推动PHOENIX框架发展,研究人员收集低成本数据(工业相机数据)和关键数据(原位高速X射线采集系统数据),并对数据进行标注,将熔池状态分为准稳定、非稳定和不稳定三类。

采用VGG16+U-Net模型作为机器视觉模块的输入数据预处理单元,提取熔池的动态和形态特征,并进行量化。基于滑动窗口方法开发LSTM-MLP模型优化超前预测模块,该模块集成多源信息,能从时间序列图像中提取时间和空间特征,对焊接稳定性进行预测。实验表明,LSTM-MLP模型在捕捉机器人VPPA焊接的非稳定行为方面具有更高的预测精度,且不同预测时间跨度和数据积累方式下,预测准确率有所不同。

数据驱动的物理鞍点建模

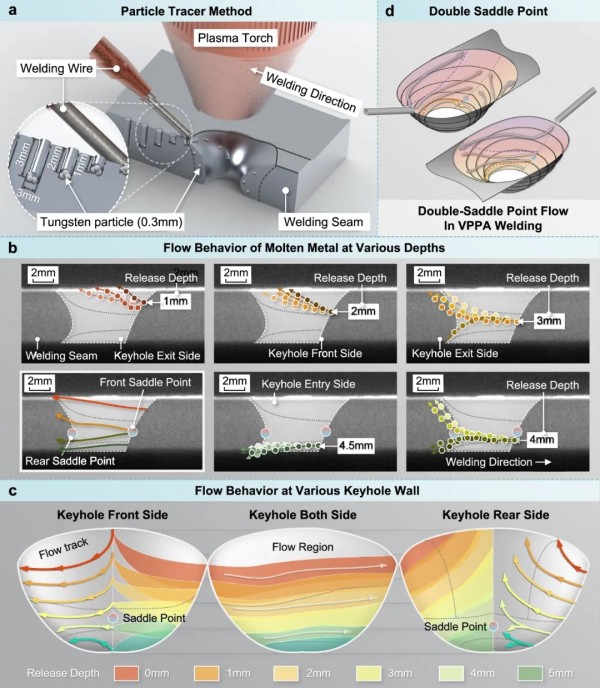

由于原位X射线成像成本高且应用受限,研究团队采用粒子追踪技术分析熔池金属流动行为,提出双鞍点流动模型,发现离子气流量和电流等对鞍点位置和流动通道面积有显著影响。将准静态焊接特征作为物理约束条件,构建数据驱动的物理鞍点模型,实现用低成本数据预测关键特征。

研究团队提出基于条件的神经调节(CBN)-反向传播神经网络(BPNN)方法,将物理信息注入数据驱动模型,增强模型泛化能力,降低对大规模数据集的依赖。实验表明,CBN-BPNN(MIMO)模型在多个指标上优于其他方法,具有更稳定可靠的性能。

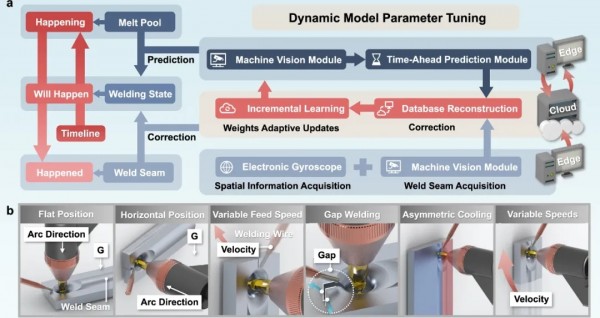

基于先验数据与新数据融合的动态模型参数调整

深度学习模型的泛化能力和实时性能是其在实际工业部署中的关键限制因素。为应对这一问题,研究团队提出基于 PHOENIX 框架的动态模型参数调整方法,通过增量学习融合先验知识与新经验,使模型自主优化参数。

利用分布式双边缘计算系统与云技术,对预测模块进行微调。通过冻结模型某些层、重新平衡数据比例、样本重放策略等,增强模型适应性和泛化能力。同时,利用陀螺仪和机器视觉模块辅助场景感知和焊缝状态监测,对数据进行校正,提高数据处理效率和模型稳健性。实验表明,该方法能使超前感知模块在类似复杂场景中的准确率保持在约 96%。

研究讨论

PHOENIX 框架将物理信息与数据驱动模型结合,在机器人 VPPA 焊接应用中取得显著成效,实现了高准确率检测、降低数据依赖和增强自适应能力等目标,为智能制造系统提供新视角和可行途径。

研究进一步分析了熔池失稳机制,发现 VPPA 焊接熔池内熔融金属定向流动和鞍点行为的动态稳定性对焊接过程稳定性至关重要。将熔池动态特征纳入模型构建和优化,可提升模型性能和焊接质量预测能力。

然而,研究仍面临一些挑战。如如何在物理信息与 AI 模型黑箱特性间找到平衡,如何减少历史数据对当前模型的影响以实现自适应学习,以及如何增强对不同生产规模的适应性并降低部署成本等,这些问题有待进一步研究。

本研究实现了物理信息与数据驱动模型在机器人焊接场景中的融合,为智能焊接技术奠定基础。PHOENIX 框架具有高度泛化能力,在更广泛的制造领域和检测监测目标中具有巨大应用潜力。

该项研究得到了国家自然科学基金等多个项目的支持和资助。