新能源时代的材料挑战与机遇

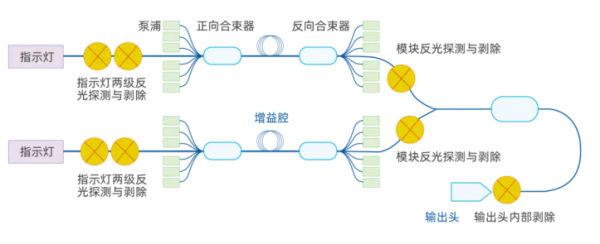

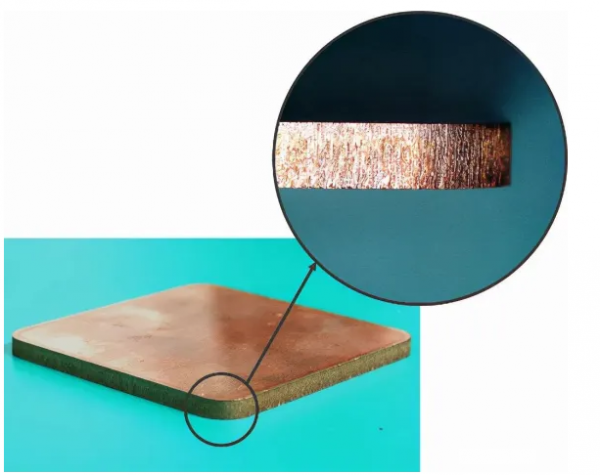

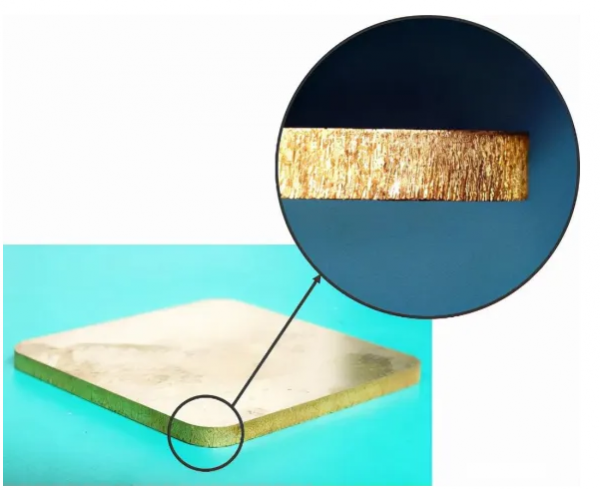

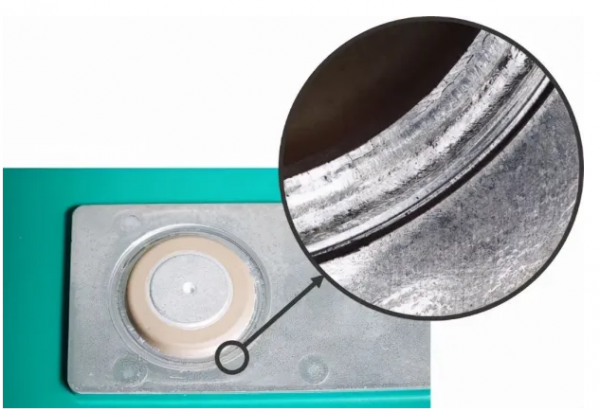

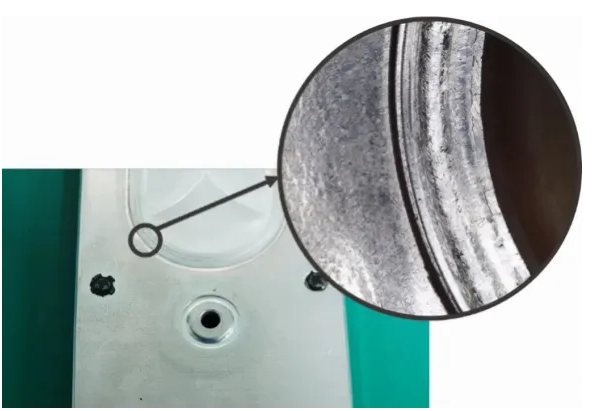

新能源汽车产业正以雷霆之势引领全球绿色革命。其核心部件——电池电极、连接件、电机绕组等——广泛采用铜、铝等高性能材料。铜以其卓越的导电性降低内阻,提升充放电效率;铝则凭借轻质高强特性,在保障结构稳定的同时减轻车重,延长续航。然而,这些材料的“高反射性”却成为激光加工的“阿喀琉斯之踵”。 高反材料对激光的反射率常超90%,如同在激光与材料间筑起一道“光之盾牌”。这不仅导致大量能量浪费(反射光),更严重威胁激光设备核心部件(光纤、光学镜片),缩短寿命,推高成本。反射光引发的加工不稳定,更直接导致焊接不牢、切割粗糙等致命缺陷,危及新能源汽车的性能与安全。攻克高反材料加工,已成为行业亟待突破的瓶颈。 破局利器:GW光惠ABR抗高反技术 四级智能防御,坚盾出击 面对高反材料的严峻挑战,GW光惠激光依托深厚技术积淀与持续创新,自主研发Anti-Back-Reflection (ABR) 抗高反技术,构建了业内领先的四级主动防御系统,彻底攻克高反材料加工痛点: 1. 输出头 “前哨站”:快速反光拦截 在激光输出的 “咽喉要道”—— 输出头内部,植入高精度反光探测器。当焊接纯铝产生的反射光刚露头,水冷式剥除装置瞬间启动,90% 的回返光被当场捕获,同时触发智能保护机制,快速切断风险光路,避免损伤光缆和切割头。 2. 合束器 “二道防线”:双向泵浦的 “层层过滤” 采用独创的双向泵浦结构,在合束器前端设置两级反光剥除装置。以焊接动力电池铜镍复合带为例,反射光经过第一级剥除后能量衰减 80%,第二级再衰减 90%,最终仅存少量的残余能量,彻底消除核心光路隐患。 3. 红光指示器 “专属护盾”:精密对准的 “安全锁” 针对焊接时用于定位的红光指示器,单独设计两级防护装置。即使面对镜面般光滑的铝极柱表面,红光系统也能稳定工作,有效控制误差,确保每一道焊缝都精准无误。 4. 多模块 “协同作战”:高功率场景的 “抗反联盟” 在 10KW 级多模组激光器中,每个模块配备独立抗反装置。当焊接动力电池壳体的铝合金(如 6 系铝)时,多模块协同工作,单模块可承受连续反射光冲击超 10 万次,稳定性较传统设备提升 5 倍以上。 实战锋芒:ABR技术引领高反材料加工新高度 激光切割:铜合金的克星 挑战: 市场对黄铜、紫铜等铜合金的切割精度与速度要求日益攀升,其高反特性是行业痛点。 GW方案: ABR技术赋能12KW多模激光器,轻松驾驭高反铜合金切割。 卓越表现: 4mm紫铜 (氧气切割): 速度高达 10m/min 光惠激光12KW激光器高效切割4mm紫铜,切面平整无瑕疵 4mm黄铜 (氮气切割): 速度达 15m/min 光惠激光12KW激光器高效切割4mm黄铜,切面平整无瑕疵 品质保障: 切面平整光洁,无挂渣、无毛刺,效率与质量双赢。 激光焊接:动力电池铝合金焊接专家 背景: 铝合金占据动力电池材料90%以上,其激光焊接质量关乎电池安全与性能。 GW优势: ABR技术结合独家976nm高亮度技术,在铝合金焊接领域优势显著。 典型应用: 正极极柱/防爆阀 (1系纯铝,<1mm): 采用GW 1KW单模激光器。 光惠激光1KW激光器精准焊接动力电池正极极柱,焊缝均匀可靠 光惠激光1KW激光器精准焊接动力电池正极极爆阀,焊缝均匀可靠 优异成果: 获得外观与性能俱佳的优质焊缝,焊接速度高达170mm/s。 绿色赋能:ABR技术的可持续发展价值 在全球绿色发展浪潮下,新能源汽车肩负降碳重任。GW光惠激光ABR抗高反技术不仅破解了加工难题,更贡献绿色价值: 节能降耗: 大幅提升激光能量利用率,显著减少能源浪费。 低碳生产: 有效降低加工过程中的碳排放。 长效环保: 设备寿命延长,减少设备更替频次与废弃物产生。 产业推动: 为新能源汽车核心部件的高效、高质量、绿色制造提供关键技术支撑,助力产业可持续发展。 GW光惠激光ABR抗高反技术,以其创新的四级防护体系和卓越的实战性能,成功破解了高反材料激光加工的行业难题,为新能源汽车动力电池等核心部件的制造提供了可靠、高效、绿色的解决方案。我们持续以技术创新,驱动绿色智造未来。