前言

在华为ADS 4.0的发布会上,一条关于固态激光雷达的描述引起了人们注意。

固态激光雷达是ADS 4.0感知系统的重要组成部分,用于描述这一器件的优点的文字篇幅也明显超过了对单一器件应该给于的篇幅,这些优点包括:

1、高精度探测:最小感知精度可达3cm,能够精准检测到下沉台阶、水管、石头等多种障碍物,可识别悬空水管、地锁等隐蔽障碍物,配合舱内激光视觉传感器,能在100km/h 时速下检测儿童玩具等小目标,实现零顿挫刹停,为车辆的安全行驶提供了有力保障。

2、尺寸小巧:其尺寸仅为45×50×44mm,体积约为传统方案的1/3,便于集成安装在车辆上,不会对车辆的空间和外观设计产生过大影响,有利于车辆的整体造型和布局。

3、增强侧向监测:采用“1 主雷达 + 3 固态雷达” 方案强化侧向盲区监测,提升了车辆对侧向环境的感知能力,有助于减少侧向碰撞事故的发生。

4、提升安全冗余:作为全维防碰撞系统CAS 4.0 的一部分,实现了全时速、全方向、全目标、全天候的主动安全能力,与分布式毫米波雷达等传感器协同工作,为车辆提供了全方位的安全防护。

所谓固态激光雷达,是指里面没有旋转的机械扫描装置,所以可以做的更小,更耐久更结实,因为没有太多的精巧结构可以损坏。它和传统机械式激光雷达的区别,可以类比固态硬盘和机械硬盘的差别。

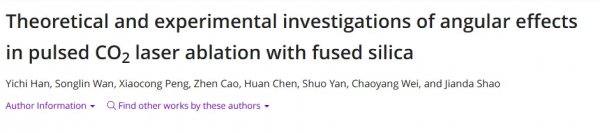

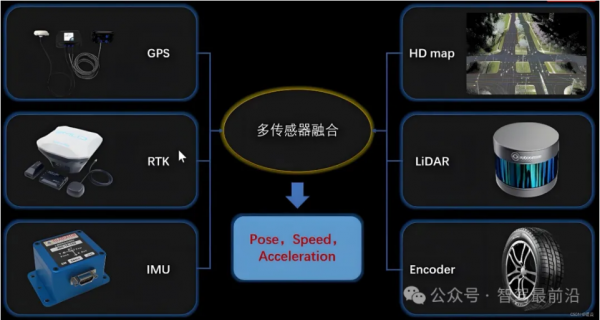

图激光雷达是重要的车载感知器件,图片来自网络

固态雷达确实是比较新的事物,但并非ADS 4.0最先引入。之所以引起业界注意,是因为其应用前景广阔。

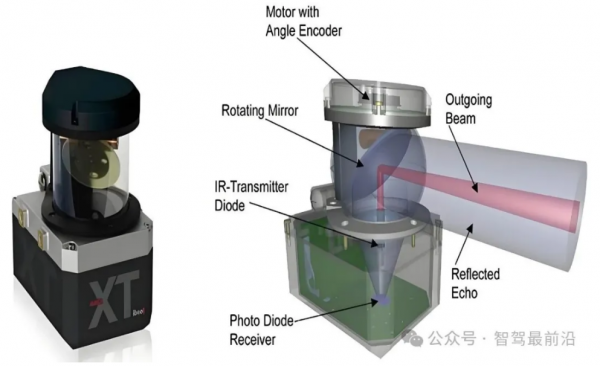

机械式激光雷达需要带动反射镜旋转扫描,靠接收反射光来测定目标的距离、方位和反射强度。

图机械式激光雷达原理图,图片来自网络

每一个反射点信号都是四元组(x,y,z,q),xyz是三维坐标,q代表反射强度。

激光雷达是可以识别车道线的,即使车道线是用白漆刷在马路上的,在xyz坐标上与路面无异,但是车道线表面的反射强度和路面不一样,所以可以识别车道线。

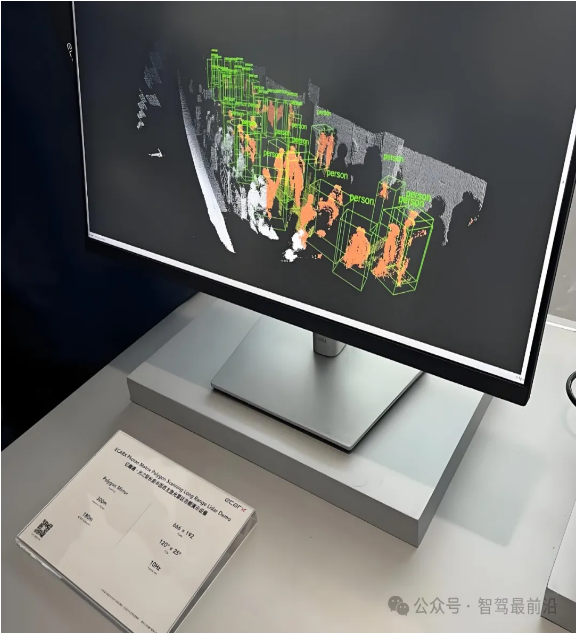

图车展现场激光雷达点云的实时效果,图片来自网络

图激光雷达看路面,图片来自网络

Lidar系统通过发射激光束,然后测量激光从发射到被目标反射回来的时间,来计算出目标与 Lidar 设备之间的距离等信息。每次激光脉冲发射和接收的过程,就对应着一个点的测量和生成。由于 Lidar 每秒会发射大量的激光脉冲,所以能快速生成大量的点,这些点共同构成了点云数据,用于描述目标物体或场景的三维信息。例如,一些用于自动驾驶的 Lidar 传感器,每秒可能会发射数十万个激光脉冲,也就意味着每秒能生成数十万个点。

一些常见的机械式激光雷达中,如速腾聚创的Helios系列,其电机转速有300rpm、600rpm和 1200rpm 三档,分别对应 5Hz、10Hz 和 20Hz 的帧率。这意味着电机每旋转一圈,就会扫描一次环境并输出一帧点云数据(一圈就是一帧)。再如奥迪 A8 的4线束激光雷达,其旋转镜由电机驱动,转速约为 700r/min,水平探测范围约 145°,可实现较好的环境感知。

一般来说,电机转速越快,激光雷达的扫描速度就越快,输出点云的速度也越快,能更及时地获取周围环境的信息,对于快速移动的目标或复杂环境的监测更有利。但转速的提升也会受到激光发射和接收模块的性能、数据处理能力以及功耗等因素的限制。

激光雷达的“线” 指的是激光雷达在垂直方向上能够发射和接收激光脉冲的激光线数量。

激光雷达通过发射激光脉冲并测量反射光来检测距离等信息。线数越多,通常意味着垂直方向上的激光束越多,能获取的环境信息就越丰富,点云分辨率也越高,成像更清晰。例如,128线激光雷达形成的点云图能清晰分辨 200 米外车辆轮胎纹理,而 16 线雷达仅能勾勒出模糊轮廓。

对于360° 旋转式和一维转镜式架构的激光雷达,线数等同于激光雷达内部激光器的数量。

LiDAR每秒产生点的数量与线数、转数、水平视场角、水平角分辨率等因素有关。一帧点云包含的点的个数计算公式为:水平视场角 \ 水平角分辨率)* 线束数。而每秒产生的点数 = 一帧点云包含的点的个数 × 帧率(转数)。

例如,对于一个360° 视场角、64 线、10Hz (一秒十圈)的激光雷达,水平角分辨率假设为 0.1°,那么一帧点云包含的点数为360 \ 0.1*64 = 230400个,每秒产生的点数则为230400*10 = 2304000个

激光雷达要看周围环境,是非扫描不可的,不扫描除非在360°全方位都装上激光器发射头和反射镜,但是这个成本是无法承受的。

而固态激光雷达没有旋转,又不是在360°全方位都装上发射头和反射镜,那么如何实现扫描呢?

回答是只要能改变激光速的方向即可,不一定是通过旋转来改变方向。

固态激光雷达能够不用旋转的根本原因是其采用了非机械旋转的扫描技术,通过电子部件或光学原理来控制激光的发射角度和扫描方向,主要包括以下几种技术方式:

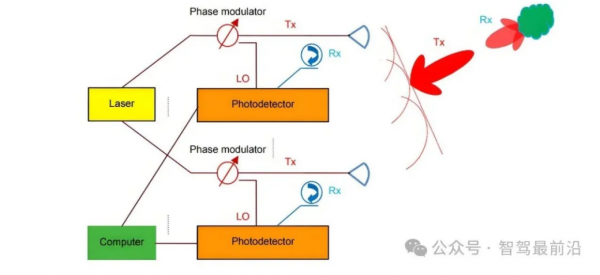

光学相控阵技术:利用光学相控阵列,通过调节发射阵列中各个发射单元的相位差,来改变激光的出射角度,实现光束的指向扫描。这种方式基于电信号对相位的严格控制,可称为电子扫描技术,完全摒弃了机械结构,扫描速度快,精度高,能在短时间内对不同方向进行快速扫描。

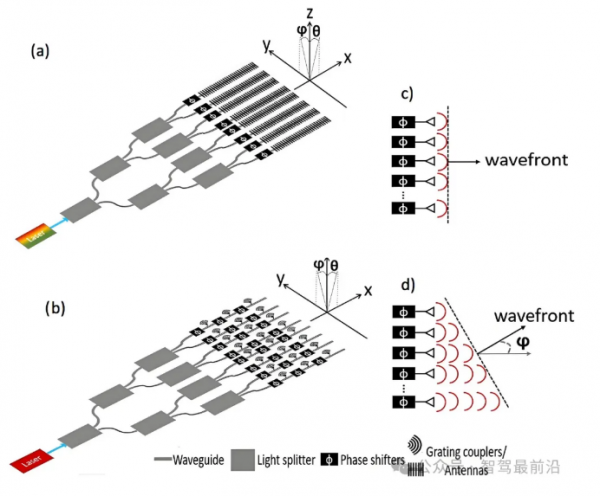

图光学相控阵激光雷达示意图,图片【1】

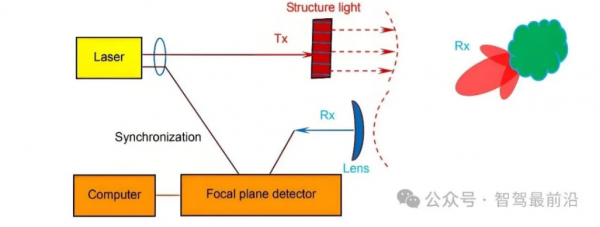

Flash 技术:Flash 固态激光雷达是一种非扫描式雷达,它通过短时间内直接发射出一大片覆盖探测区域的激光,再利用高度灵敏的接收器来完成对环境周围图像的绘制,无需通过机械旋转或扫描部件来改变激光的发射方向,而是一次性获取整个视场的信息。

图Flash激光雷达示意图,图片来自【1】

Flash激光雷达取FLash的名字,是因为它工作时会短时间内直接发射出一大片覆盖探测区域的激光,就像闪光一样,快速照亮目标场景,再利用高度灵敏的接收器来完成对环境周围图像的绘制,一次性获取整个视场的信息 ,而不是像机械式激光雷达那样通过旋转等方式逐点扫描。如果要类比,可以类比照相机曝光。

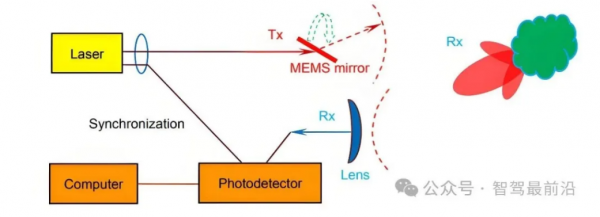

lMEMS 技术:基于 MEMS 的固态激光雷达利用微振镜来改变单个发射器的发射角度进行扫描,通过悬臂梁在横纵两轴的高速周期运动,改变激光的反射方向,从而形成面阵扫描视场。虽然 MEMS 技术中存在微小的机械运动部件,但与传统机械式激光雷达的大型旋转部件相比,其结构得到了极大简化,体积更小,可靠性更高。

图MEMS激光雷达示意图,图片来【1】

下面以光学相控阵激光雷达为例:

图光学相控阵(OPA)固态激光雷达的详细原理图,图片来自网络

光学相控阵(OPA)的原理和结构,具体解释如下:

图中包含如下组件:

Waveguide(波导):图中灰色线条,用于引导光的传播路径。

Light splitter(分光器):灰色矩形块,作用是将输入光分成多路,使光能够进入不同的通道。

Phase shifters(移相器):黑色方块标注“φ” ,通过调节电信号改变光的相位。

Grating couplers/Antennas(光栅耦合器/ 天线):负责将波导中的光耦合输出,发射到自由空间中。

各子图内容罗列如下:

图(a):左侧激光源(Laser)发出光,经波导传输,由分光器将光分成多路,每路光经过移相器后,由光栅耦合器 / 天线发射出去。图中展示了光在光学相控阵中的传输路径,通过坐标轴(x、y、z)及角度(φ、θ)表示光的出射方向。

图(b):与图 (a) 类似,同样是激光源发出光,经分光器分路、移相器调节相位后由光栅耦合器 / 天线发射。但与图 (a) 的光出射方向有所不同,体现了通过移相器改变光相位进而改变出射角度的原理。

图(c):展示了一维光学相控阵中波前(wavefront)的情况。多个发射单元(标注 φ 的三角形)发出的光形成平面波前,通过控制各单元相位可控制波前方向。

图(d):同样是关于波前的示意图,展示了通过调节发射单元相位,使波前产生倾斜,改变光的传播方向(以角度 φ 表示),体现光学相控阵扫描光束的原理。

图军用相控阵雷达,可以类比光学相控阵固态激光雷达,图片来自网络

光学相控阵激光雷达原理有点像老式旋转天线雷达到相控阵雷达的改变,毕竟光也是一种波长极短的无线电波罢了。

固态激光雷达的发展和上车应用

固态激光雷达作为自动驾驶新兴核心传感器,近年来在技术迭代和商业化应用上取得显著进展。以下是其发展历程、技术路线及上车应用的分析:

1、技术发展历程与现状

技术演进路径从机械式→半固态→全固态:激光雷达从早期机械旋转式(体积大、成本高)逐步向无运动部件的纯固态过渡,提升可靠性和量产能力。

主流固态技术路线

Flash激光雷达:通过面阵激光一次性照射场景,适合补盲应用,但受限于SPAD探测器量产进度,成本较高。

OPA(光学相控阵):通过电控相位调整光束方向,无需机械扫描,但技术成熟度较低,光作为一种波长超短的电磁波,要控制其相互干涉不容易。

而MEMS技术在半固态激光雷达中用的比较多。

半固态是指部分结构固定,部分采用可运动部件,不像机械式激光雷达通过整体机械旋转扫描,也不像固态激光雷达完全无机械运动部件。比如,它可能使用一个或几个旋转的镜片(如MEMS 微镜、转镜、棱镜 )来改变激光束方向实现扫描 。结合固定部件与动态部件进行一维或二维扫描 。如 MEMS 半固态激光雷达靠微镜在横纵两轴高速周期运动改变激光反射方向;一维扫描型通常用仅在水平方向低速转动的反射镜改变光线方向 。相比机械式,体积更小、成本更低、可靠性更高,易集成到车辆等设备;与固态比,虽有运动部件,但在性能和成本间达到较好平衡,是当下量产车等应用的主流选择。

目前关键技术突破

小型化:Flash激光雷达从“车厢级”缩小至“厘米级”,得益于激光器与探测器阵列集成。

芯片化:SPAD(单光子雪崩二极管)和SoC(系统级芯片)国产化推动成本下降,可以参考【2】和【3】。

以下我们列举一些国内使用固态激光雷达做辅助驾驶的案列,因为这些案例引述原始报道,使用了自动驾驶字眼(比如华为智驾),本文仍然沿用它们自动驾驶的叫法:

滴滴自动驾驶与RoboSense 速腾聚创合作方案:RoboSense 速腾聚创与滴滴自动驾驶达成合作,双方基于 RoboSense 的全固态数字化激光雷达 E1,围绕滴滴自动驾驶与广汽埃安合作的首款 L4 Robotaxi 车型开展工作。E1代表了激光雷达数字化的重要进展,率先且迄今为止唯一实现了 SPAD - SoC 芯片自研量产,还突破了二维可寻址 VCSEL 技术等,没有任何运动部件,能满足各类场景需求。参考【4】

RoboSense 速腾聚创 RS - Fusion - P6 方案:这是 RoboSense 推出的首款面向 L4 自动驾驶的车规级固态激光雷达感知解决方案。它完美融合了基于二维 MEMS 扫描技术的硬件和基于人工智能技术的软件,具备灵活可扩展性,适用于多种自动驾驶应用。该方案采用四颗 M - series 固态激光雷达,可实现 360 度水平范围的智能感知,能检测 200 米外的交通状况,并快速处理数据,为自动驾驶控制中心提供反馈。参考【5】

禾赛科技“千厘眼” 感知方案:禾赛科技在 2025 年上海车展前夕发布 “千厘眼” 感知方案,涵盖 L2 至 L4 级智能驾驶需求。其中面向 L4 级自动驾驶系统的 “千厘眼 A” 方案,包含 4 颗超高清 AT1440 以及 4 颗纯固态 FTX 激光雷达。该方案远距近距兼备,全视野无盲区,以业界最高线数的超高性能激光雷达实现 360° 全覆盖,可实现厘米级小目标探测能力,满足 L4 自动驾驶应用如 Robotaxi、Robotruck 等高速行驶所需的全向高清感知。参考【6】

华为乾崑智驾ADS 4 方案:华为乾崑智驾 ADS 4 采用全新的 WEWA 架构,通过云端 AI 生成难例扩散模型,结合车端高精度固态激光雷达、舱内激光视觉传感器等新型感知模组,实现端到端时延降低 50%、通行效率提升 20%、紧急制动率下降 30% 的突破性进展。其 Ultra 旗舰版支持高速 L3、泊车代驾及全场景智能辅助驾驶,通过全维防碰撞系统 CAS 4.0、首发量产高精度固态激光雷达(最小精度 3cm)及分布式毫米波雷达,实现了全时速、全方向、全目标、全天候的主动安全能力。参考【7】

小马智行第七代车规级自动驾驶系统:小马智行2025 年上海车展发布的第七代车规级自动驾驶系统,是全球首个基于车规级芯片实现 L4 级全场景无人驾驶能力的方案,采用 100% 车规级零部件,覆盖固态激光雷达、英伟达 Orin - X 芯片等关键组件,设计寿命长达 10 年 60 万公里。同时基于 PonyWorld 世界模型技术,L4 级 Robotaxi 车队已实现 50 万小时全场景、全无人运营,安全性更高。参考【8】

目前最小的固态激光雷达

图索尼AS-DT1微型LiDAR,图片来自【9】

索尼AS-DT1微型LiDAR深度传感器宣传是嵌入式Lidar,但属于固态雷达(Solid-State LiDAR)。

AS-DT1采用直接飞行时间(dToF)技术,并搭载单光子雪崩二极管(SPAD)传感器模块。固态雷达的核心特征是无机械运动部件,依赖半导体技术实现光束控制,而dToF+SPAD的组合正是典型的固态方案。

尺寸与重量:仅29×29×31mm(比华为ADS4.0的固态激光雷达45×50×44mm还要小的多)、50克,为全球最小最轻的LiDAR传感器。这种极致小型化依赖索尼的光学镜头集成技术和堆栈式SPAD设计。

应用场景:面向无人机、机器人、辅助驾驶汽车等对体积敏感的领域,需高度可靠的固态方案。汽车虽大,但对Lidar体积敏感的场景很常见,比如家用轿车的侧面补盲,经常装在B柱上,而B柱的宽度和厚度十分有限。还有港口无人集卡,在吊装集装箱时需要准确对位,对位用的1线激光雷达是装在集装箱卡车侧面新增的一个小支撑柱上(这样就不用改动车体),这是笔者在厦门港无人集卡项目的实际经历。

索尼AS-DT1通过dToF+SPAD技术、无机械结构设计和超小型化封装,符合固态雷达的技术标准,是当前固LiDAR领域的前沿产品。其发布也反映了行业向嵌入式、芯片级解决方案发展的趋势。

总结

根据报告【10】,预计2030年全球固态激光雷达市场将超240亿美元,年复合增长率约30%。后续技术融合,多传感器融合(摄像头+雷达)与4D点云成像成为发展方向。而且固态激光雷达除了体积小重量轻外,还有价格优势。固态激光雷达与机械激光雷达在价格上存在显著差异,以下是详细对比分析:

价格区间对比

2. 成本差异原因

机械式雷达:依赖旋转部件和复杂光学结构,芯片组成本高(如16组芯片成本达3,200美元),且体积大、量产难度高。

固态雷达:采用MEMS微振镜或Flash等芯片化方案,集成度高,生产成本大幅降低(约机械式的1/10)。

但是固态激光雷达也存在挑战和不足:

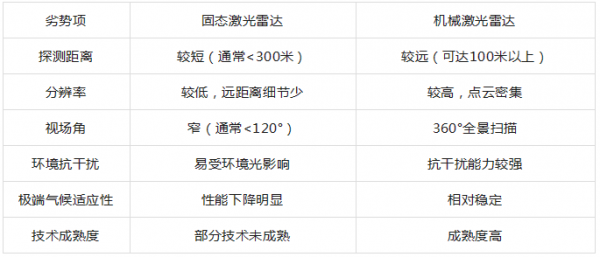

而且固态激光雷达相比机械激光雷达还有些劣势:

1.探测距离和分辨率

探测距离较短:固态激光雷达的探测距离通常较短,一般在几百米范围内,而机械激光雷达可以实现更远的探测距离(如100米以上)。

分辨率较低:固态激光雷达的分辨率通常不如机械激光雷达,尤其是在远距离探测时,其点云密度和细节表现较差。

2.视场角(FOV)限制

视场角较小:固态激光雷达的视场角通常较窄,难以实现360°全景扫描,而机械激光雷达可以通过旋转部件实现大范围扫描。

动态目标检测受限:窄视场角可能导致对快速移动目标的跟踪能力不足。

3.环境适应性

抗干扰能力较弱:固态激光雷达的接收面较大,容易引入环境光噪声,影响信噪比和扫描精度。

极端气候性能差:在雨雪、雾霾等极端天气条件下,固态激光雷达的性能可能显著下降。

4.技术成熟度

量产难度高:部分固态技术(如OPA、Flash)仍处于发展阶段,存在可量产性、精度和可靠性问题。

扫描频率低:固态方案的扫描频率可能低于机械式,影响实时性。

5.成本与性能权衡

低成本牺牲精度:部分固态方案通过降低线束或简化结构来压缩成本,但可能导致性能妥协。

对比表格如下:

总的来说,固态激光雷达在可靠性、体积和成本上具有优势,没有那么多需要物理运动的结构,但短期内仍需克服探测距离、分辨率和环境适应性等技术瓶颈。机械激光雷达则在性能上更胜一筹,适合高精度需求场景。

所以固态激光雷达上车,往往是先作为补盲雷达。

但是华为乾崑智驾ADS 4 的 Ultra 旗舰版中,高精度固态激光雷达是主要雷达,而非单纯的补盲雷达。

据报道,这种高精度固态激光雷达最小精度达3cm,最远探测距离 250 米,垂直方向大 FOV 视角实现全方向感知覆盖,不仅能精准识别各类障碍物、还原物理世界,还与舱内激光视觉传感器、分布式毫米波雷达等协同构成全维防碰撞系统 CAS 4.0,在高速 L3全场景智能辅助驾驶等功能中发挥核心感知作用 ,是智驾系统的主要雷达。它也是ADS 4创新性和先进性的来源之一。