当前,增材制造在全球的持续发酵无疑是热点,世界各国正投身于这一颠覆性技术的布局,力争早日实现产业化。相较传统的加工模式,这种“自下而上”通过材料累加的制造方法带来了许多突破,使过往无法实现的复杂结构的制造变为可能。无论是“增”“减”制造共存、又或是“整”“分”制造并进;无论是从尺寸着手,打造出颠覆想象的各种“大”“小”产品、抑或是不断攻破材料瓶颈……持续以创新驱动更多的技术突破、成果转化和行业应用依然是重中之中。

2017年12月13日,工信部等十二部门联合印发的《增材制造产业发展行动计划(2017-2020年)》提出,到2020年,中国的增材制造产业年销售收入将超过200亿元,年均增速在30%以上。中国将更加注重增材制造在航空、航天、船舶、核工业、汽车、电力装备等重点领域的应用,同时积极推动“3D打印+”示范应用,向非制造领域拓展。

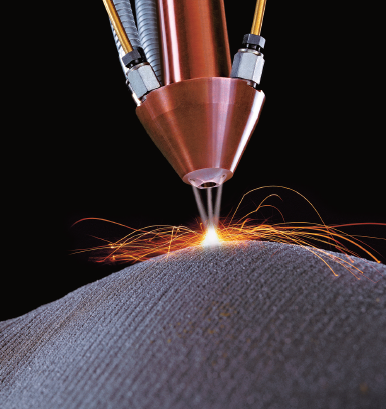

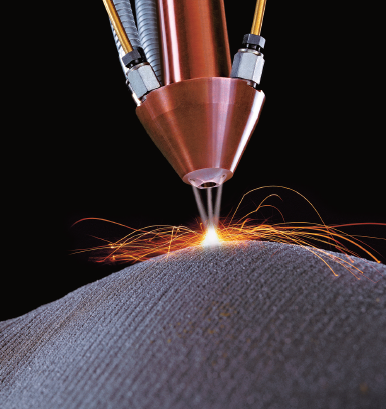

然而,在纷繁的增材制造技术中,激光增材制造(LAM)以其独特的加工优势愈发受到关注。众所周知,激光具有能量密度高的特点,可实现难加工金属的制造,例如航空航天领域采用的钛合金、高温合金等,同时LAM技术还具有不受零件结构限制的优点,可用于结构复杂、难加工以及薄壁零件的加工制造。

根据一份市场报告显示,2016年全球激光金属3D打印市场规模已达到67.3亿元,同比增长15%。预计到2021年其市场规模将是目前的4倍,接近300亿元。目前,中国激光金属3D打印行业尚处于发展初期阶段,去年市场规模增长到6.9亿元,同比增长21%,成为3D打印市场中增速最快的细分市场。当前,激光金属3D打印主要被应用于航天航空、汽车、军工、模具制造及医疗领域,以满足这些行业对个性化、小批量的快速制造需求。

国内外激光增材制造领域“最”突破

回首过去的2017年,国内外激光增材制造领域又涌现出哪些亮点呢?首先,去年下半年,由哈尔滨工程大学牵头、北京三帝科技公司、清华大学、中国航空工业集团公司625研究所等13家单位共同承担的《大型金属制件超声微锻造辅助激光增材制造技术与装备》项目获批“十三五”2017国家重点研发计划“增材制造与激光制造”重点专项支持。据悉,该项目旨在针对船海领域大型金属制件成形加工难的需求,开展超声微锻造辅助激光熔丝增材制造技术与装备研究,解决激光复合增材制造中的一系列科学问题;研究激光增材/超声微锻造与车铣(增锻减)复合装备等,对于增材制造技术在我国金属大型复杂构件制造中的推广应用具有重大的意义。

另外,中国工业级3D打印领导者——湖南华曙高科在铺粉激光成形3D打印领域颇有建树,公司目前正紧锣密鼓地筹备发布其全新的连续增材制造解决方案CAMS。据了解,这款大型尼龙3D打印设备拥有全球最大的打印幅面,可与任何工业生产系统模块集成,实现连续增材制造生产,设备配置的多激光模块能够烧结各种高性能高分子3D打印粉末材料,是真正适用于规模化生产的激光3D打印系统。

再将目光投向海外市场。GE Additive在2017年年末推出了全球最大的激光粉末3D打印系统ATLAS 。新款突破性的机器能够3D打印直径为1m的航空零件,据悉,2018年年初项目团队将创建出一个工作原型的机器。该系统也可被用于汽车、电力、石油和天然气等行业。此前,市场上最大的基于激光的3D打印系统是由德国Concept Laser公司开发的一款机器,但去年,GE收购了Concept Laser 75%的股权。11月,双方为德国利希滕费尔斯的新工厂(3D Campus)举行了奠基仪式。拟于2019年初启用的新办公楼面积约达4万平方米,未来的机器产能将比现在高出四倍。

英国谢菲尔德大学研发出全新的3D打印/增材制造工艺,主要通过使用节能二极管激光器阵列,不用振镜,达到更快、更经济、更节能的零件加工效果,这将有望改变零件的生产方式。据悉,这一工艺最大的突破是挑战了业界长期以来的共识:即振镜是实现精密加工的一个关键零件以及低功率二极管基于其功率效能以及较差的光束质量等因素。

去年,美国一家增材制造公司PolarOnyx开发了全球首款能够在玻璃上直接打印铁粉末的飞秒激光增材系统。该公司设想的工艺是通过一台机器同时集成飞秒激光的增材和减材特性。飞秒激光先打印一层材料,再对该打印层进行减材磨削,最终实现打印层所需的打印精度和尺寸公差。

增材制造技术——挑战知多少?

在2017年12月初于南京举行的“2017世界智能制造大会”上,笔者在同期的“增材制造技术”论坛上聆听了一波波关于该技术在金属加工、激光应用等领域的前沿动态。

例如,南京航空航天大学材料科学与技术学院副院长顾冬冬先生分享了基于激光的“增材”与“创材”的协同制造技术方面的研究成果。他指出,目前激光增材制造的两大关键技术分别是面向大型构件制造的激光熔化沉积LMD技术以及面向精密构件的选区激光熔化SLM技术。这两类技术为复杂整体构件设计与制造开辟了新途径。

针对上述激光增材制造技术,他提出了几个发展思考课题。“工欲善其事,必先利其器。首先,SLM增材制造装备的国产化进程必须加速,尤其是高功率激光器、高速扫描振镜等部件和软件的国产化能否达到80%以上?设备的使用性能能否达到90%以上?制造及维护成本能否显著降低……;其次,巧妇难为无米之炊。必须着力研发激光增材制造专用金属粉末。最后,必须将LMD和SLM技术广泛应用于更多的工程应用领域,如航空航天等。”他悉数道。

西北工业大学王猛副教授在《迈向高度智能化的增材制造》演讲中指出,增材制造已具智能化雏形,目前亟需解决关键物理模型、快速预测算法、大数据积累方面的不足,以实现增材制造工艺过程的高度智能化;加强关联行业之间的关键数据共享、建设增材制造的物联网及云制造平台,实现增材制造生产、运营的高度智能化。

左:纯激光堆焊机床LASERTEC 65 3D; 右:选择性激光熔融粉床式增材制造机床LASERTEC SLM (图源: DMGMORI)

华中科技大学材料学院党委书记史玉升教授分享的主题是《增材制造—传统制造复合技术与应用》。他指出,单一增材制造零件面临材料种类有限、性能不稳定、表面精度低等重大挑战,限制了其应用,因而必须与传统制造技术进行结合。“该领域当前的研究工作包括复杂金属构件增材/铸造整体成形技术与装备;难加工金属构件的增材/热等静压整体成形技术;高效丝材电弧增材/切削减材复合成形与装备,以及激光熔化增材制造与切削减材复合成形技术与装备。”

未来的研发方向和趋势

业内专家指出,激光增材制造技术未来的研发重点将围绕以下三个方面。从设备层面来看,经济、高效的设备是激光增材制造技术持续发展的基础。当前,大功率激光器的使用以及送粉效率的不断提高已显著提升了激光增材制造的加工效率,但对于大尺寸零件的制造效率依然偏低,且设备的价格也颇高,因此亟需在提高设备加工效率的同时不断降低设备成本。此外,激光增材制造设备还可以与传统加工复合应用。例如,德国DMGMORI旗下的Lasertec系列激光增材制造设备涵盖粉床式和喷粉式增材制造的三大完整工艺链:其中包括将激光堆焊与切削加工集成为一体的LASERTEC 3D hybrid、纯激光堆焊机床LASERTEC 65 3D以及选择性激光熔融粉床式增材制造机床LASERTEC SLM。

材料方面看,对于金属材料激光增材制造技术来说,金属粉末就是其原材料,金属粉末的质量会直接影响成形零部件最终的质量。 因此,着力突破激光增材制造专用材料,尤其是金属粉末这块,将是日后重点的研发方向。未来的增材制造创新要素同时还包括多材料的设计和布局,特别是陶瓷增强的复合材料。例如,铝合金对激光的吸收率很低,在工艺过程中,球化效应也可能引发增材制造中出现典型缺陷,如何解决它是一个核心的科学挑战。

最后,来看看工艺层面。虽然目前对激光增材制造的工艺已开展了大量的研究,但在零件的成形过程中依然存在许多问题。例如,在上述提及的选区激光熔化(SLM)工艺中,伴随复杂的物理、化学、冶金等过程,容易使工件产生球化、孔隙、裂纹等缺陷;而在激光金属直接成形(LMDF)工艺中,随着高能激光束长时间周期性剧烈加热和冷却、,容易导致零件内部产生很大的内应力,最终发生严重的变形开裂。因此,持续优化激光增材制造技术的工艺,克服成形过程中的缺陷,加强对激光增材制造过程中零件内应力演化规律、变形开裂行为及凝固组织形成规律,以及内部缺陷形成机理等关键基础问题的研究,将是今后该领域的攻关重点。

![]()

![]()

相关文章

相关文章 网友点评

网友点评

热门资讯

热门资讯 精彩导读

精彩导读 关注我们

关注我们