早先主要存在于汽车运动领域

来自世界铝业协会的报告数据或许能说清楚原因:

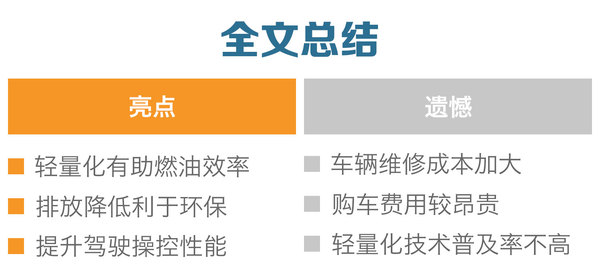

■整车重量降低10%,燃油效率可提高6%—8%

■汽车每减重100千克,百公里油耗可降低0.4升、二氧化碳排放可减少1千克

■在驾驶方面,汽车轻量化后其加速性能得到提高

■在制动时由于滚阻力降低,制动距离也将缩小。

通过这些数据可归纳出汽车轻量化设计的三个优势:节油、减排、提升性能

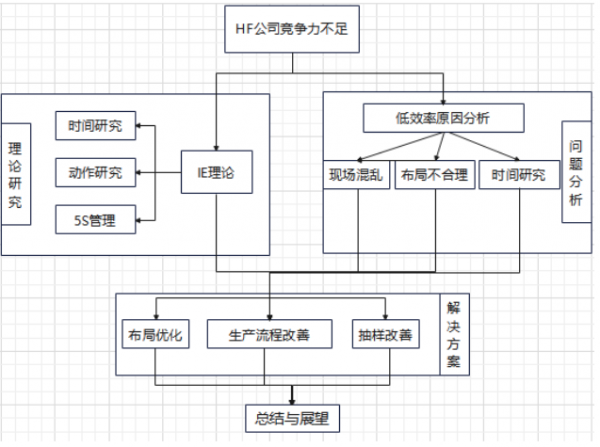

如今实现汽车轻量化主要有以下三种途径

■汽车结构的轻量化设计如结构拓扑优化、发动机轻量化、底盘轻量化等

■应用高强度和轻质材料如应用高强度钢、铝镁合金、碳纤维、工程塑料等

■采用轻量化制造工艺如激光拼焊、内高压成形、结构胶粘接等

三种途径的有机结合与合理应用,才能在控制成本、保证汽车性价比的前提下,有效实现汽车的轻量化。

轻量化并不意味着降低汽车的安全性能和使用性能。设计上的优化和制造工艺的提高反而有助安全性的提升,而且所采用的轻质材料在刚性和强度上更优秀。车沉而稳错误概念要屏蔽了 ,汽车的碰撞安全性不能用车的轻重和钣金覆盖件的薄厚来简单衡量,汽车沉重不等于碰撞安全性就好。

在全球对汽车安全、节能减排越来越严格的背景下,轻量化注定会越做越主流,越做越广泛。其实轻量化并不局限于昂贵的铝合金或碳纤维,各种轻量化技术已经从身价高昂的豪华车和性能 车下探到民用车上,这些技术也成为了车企吸引大众眼球的宣传噱头。

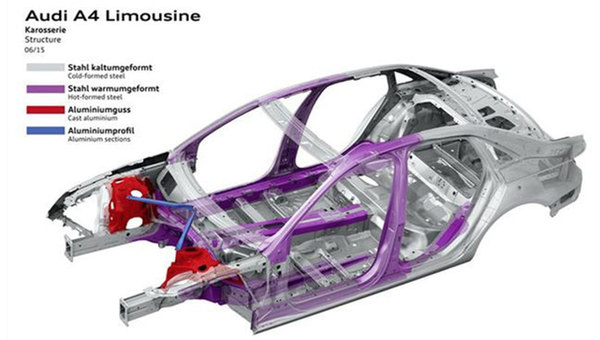

在北京车展发布的全新奥迪A4L官方宣传较现款整车减重110千克,我们通过这款热门车型说说轻量化都轻哪里。

全新奥迪A4L的车身框架并没有采用奥迪ultra轻量化技术全铝车身,在真空结构铸件、车身结构型材以及结构零部件上使用了超高强度钢板+铝合金。奥迪工程师表示这种复合车身综合表现胜 过全钢车身和全铝车身。其设计理念是在车身不同结构的不同部位使用不同的材料,从而在刚性、强度、车重和成本之间取得最佳平衡。

在门槛型材、立柱部件和车头防撞结构件使用高强度钢,前悬塔顶和发动机舱部分结构采用铸铝和压铝制造,车顶、发动机盖和前翼子板都将采用铝合金制成。

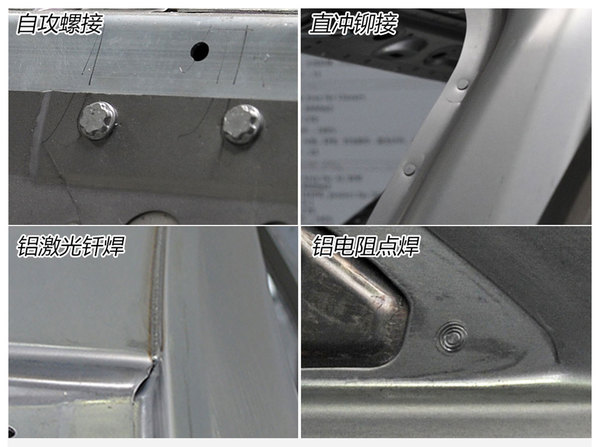

各种材料组成的复合车身如何焊接呢?全新奥迪A4L所基于的MLB-Evo模块化平台将抛弃传统的焊接钢制全承载车身工艺,采用铆接、激光焊接和流钻螺钉等各种高强度焊接技术。

新奥迪A4L底盘采用非金属材质发动机护板以及底盘两侧毛毡材质护板和尾部铝合金护板,除了可以达到防腐的目的之外,轻量化设计也得以体现。新A4L前后悬架的主要部件均采用铝合金材质,不仅让悬架本身更轻盈能够节能减排,还能提高整车运动性能。

对比新旧款奥迪A4的悬架我们可以发现,新旧平台的前悬架设计基本保持不变,依然是类似于双叉臂悬架的五连杆结构,但是在结构件上全新A4L采用了轻量化的铝制材料,并且在部件造型上也有变化,以达到提高结构件刚性的目的。

一眼看去就能发现全新奥迪A4L的后悬架采用了全新设计,比老款更加紧凑。去掉了下H摆臂,变为了一根基本平行于后轴的大托臂。螺旋弹簧的位置由减震器的前部(车头方向),移到了减震器的内侧(后轴方向)。另外,防倾杆由前部移到了后部。从整体上来看,新悬架无论在材质还是在结构设计上均实现了轻量化。

新一代奥迪A4仍将采用前纵置EA888发动机,这款发动机并非全铝发动机,采用全铝缸盖和铸铁缸体。有网友质疑为什么不做全铝缸体,可能是出于对成本和稳定性的考虑。而且全铝发动机内部也有铸铁成分,如果EA888采用普通结构的铝缸体,那么节省的重量应该不超过10千克,体积反而会更大。在A4L这个级别上,奥迪估计更愿意体现性价比。

奥迪Ultra是其轻量化科技的命名,A4L的级别并没有全面采用Ultra技术,A8、A7、A6、A3等才是Ultra技术产品。最初也是应用在高端奥迪赛车领域中,近些年不断普及在民用量产车上。Ultra技术体现了奥迪对轻量化的理解:“对的材料,用在最合适的位置,提供最佳功能”。除此之外,在轻量化上宣传度很高的车企还有凯迪拉克,那么我们一起看看凯迪拉克又是如何诠释轻量化。

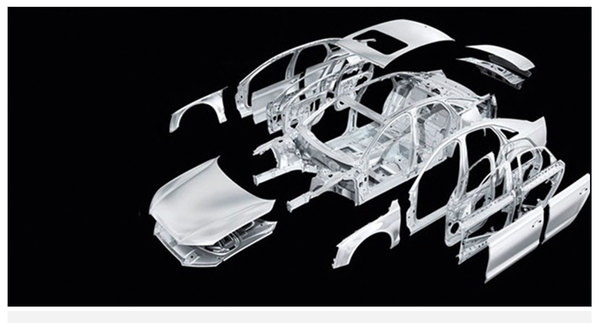

凯迪拉克CT6是上汽通用金桥工厂第一款下线车型,搭载了通用汽车诸多全球领先工艺,其中包括了我们今天的主题轻量化技术。我们先从其钢铝混合车身说起。

CT6的车身采用不同材质,图中可以看到前防撞梁、前纵梁、前轮拱、底板横梁等真空构件和结构型材均采用了铝合金材质。其中铝材的体积占比为80%,重量占比为58%。

其实铝材只是一个统称,CT6的铝构件就来自铝镁硅合金、铝镁合金、高压铸铝等。而高压铸铝更有意思,比如CT6使用高压铸铝T5和T7,T表示经过了热处理,后面的数字表示不同的热处理状态,达到不同的塑形和韧性。

CT6与A4L遇到同样的问题就是复合车身多材质的焊接。CT6采用了自攻螺接、直冲铆接、激光钎焊、电阻点焊4种焊接工艺,实现车身不同铝材与钢材的拼接。其中,螺接和铆接在全钢车身上较为罕见。

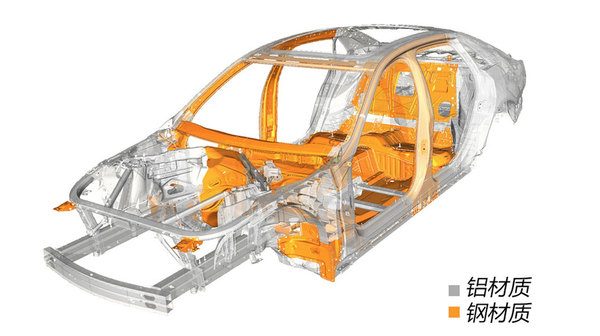

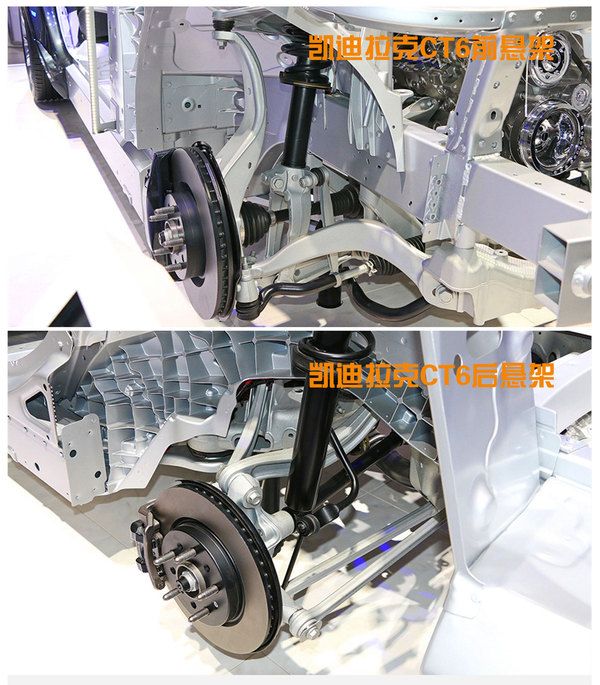

凯迪拉克官方介绍,CT6的车身框架比传统钢制车身减轻了约99千克。我们再看看其底盘做了哪些轻量化,首先CT6前悬架采用长短臂多连杆结构,摆臂以及转向支柱均是铝合金材质。后悬架方面,连杆和轴承座也是铝合金材质,可以说凯迪拉克CT6悬架成本不低。

CT6的前副车架、底盘护板等也是铝合金,可以说凯迪拉克在CT6上打了“鸡血”,底盘被全副武装,轻量化率很高。

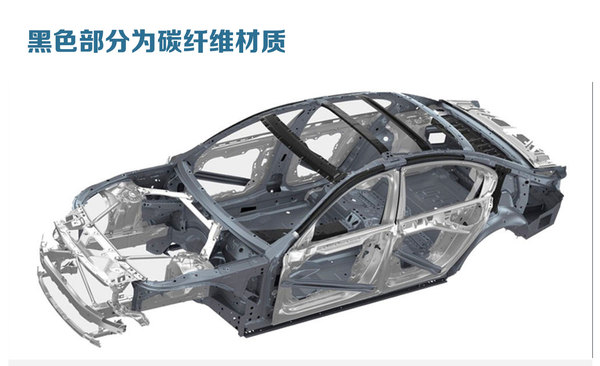

铝合金车身可以说奥迪是先行者,凯迪拉克CT6大面积铝材车身也让人惊叹,但接下来该是玩碳纤维的老手出场了。宝马在碳纤维加工方面有独特的优势,7系更是将铝材、高强度钢材和碳纤维融合在一起。

从宝马7系的车身结构可以看到碳纤维的使用比例很可观。车顶型材、横梁、车身ABC柱、车底中央通道以及后尾箱前沿均为碳纤维。这不仅减少了重量,而且大大提升了车身框架强度。

在顶盖纵梁上采用“夹心”的设计,外侧使用高强度钢进行包裹,内部为碳纤维。相对于单一的高强度钢结构,强度提升。B柱也采用相同的夹心结构。

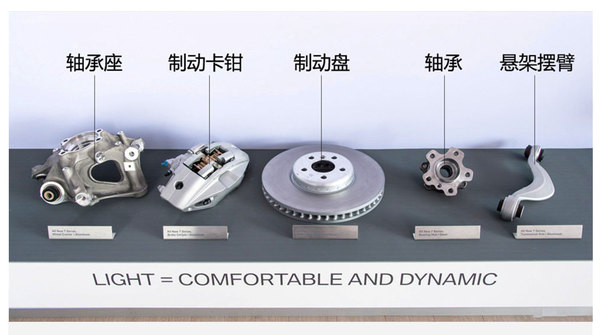

宝马7系的悬挂系统和制动系统大量采用了轻量化设计其中仅铝合金材质的制动总成便实现了1.3公斤的减负

如今7系与老款相比,自重就降低了130公斤,非簧载质量降低15%。前后轴重量分配比例依然保持50:50的水平。据悉,在新一代的5系和3系上也将普及碳纤维的应用。

总结:通过具体车型轻量化技术的解读,我们明白轻量化是在满足汽车结构强度、刚性、振动噪声、被动安全性和耐久性条件下的轻量化。通过优化汽车结构和零部件用材,选择合理的制造工艺,让合适的材料、最优的车身结构用在汽车合适的位置,充分发挥每一部分材料的承载、吸能、加刚作用。不仅不会降低汽车被动安全性,反而还有效改善汽车燃料经济性,提升汽车动力性、制动性能和通过性,降低有害气体排放。但是遗憾的是当下轻量化技术所耗成本比较可观,中低端车型的普及率还不够高,相信随着消费者对轻量化的认知度提升,更多车企会加入这个行列。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们