图5. 芯片结温与腔长以及腔面反射率之间的关系

3. 1470 nm高功率激光工艺制作

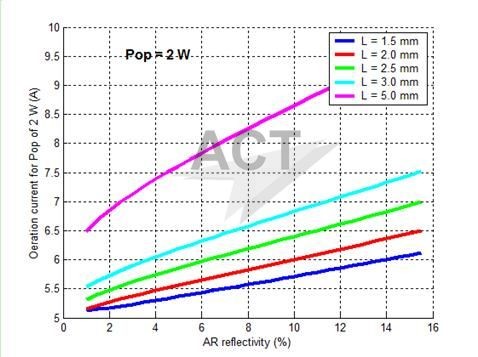

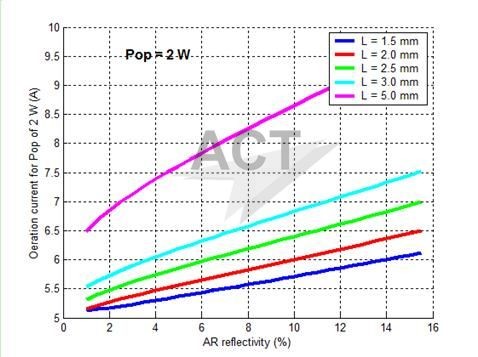

高功率激光因为需要输出很高的功率,所以其有源区条宽一般为几十微米甚至几百微米,具体条宽根据应用而定。为了区别单模窄波导激光,这种激光结构有时会被称之为宽条激光。宽条激光的工艺处理相对比较简单,有的公司为了简化工艺,只是通过有限几个步骤的工艺处理(如离子注入)形成电隔离区域,然后制作p面金属电极、晶片减薄、n面金属电极沉积、快速退火以及腔面镀膜等即完成所有工艺流程。不过,有证据似乎表明,用这种方法制作的激光的水平方向的光束特性随电流变化比较大[6]。RB-14xx系列激光芯片是我们自主设计与制作的激射波长从1400-1600 nm变化的高功率激光芯片, 芯片输出功率1-5瓦,其它功率输出可以根据用于需求特别制作。我们制作的激光发光区宽度为95微米,这样可以耦合到光纤芯径为105微米的多模光纤中。激光腔长根据我们的理论计算结果选取2-3 mm, 具体长度与额定输出功率有关,腔长较长的芯片输出功率更高。

为了改善宽条激光的稳定性,也可以通过刻蚀形成脊波导,波导结构不仅会对电流形成隔离作用,而且因为刻蚀形成的波导对光在横向形成波导限制。图6给出了刻蚀后形成的宽波导激光。在瑞波光电,我们采用了简单的化学湿刻方法来形成横向波导。波导刻蚀完毕后,还需要进行一系列的工艺处理,包括电流注入窗口刻蚀、金属电极制作、芯片减薄、快速退火以及腔面镀膜等。腔面镀膜参数选用前述的计算结果,即高反面饭反射率大约为95%,而低反射腔面的反射率大约为2-4%。

图6. 宽波导高功率激光示意图

4. 高功率激光性能测试

高功率半导体激光测试参数主要包括光—电流—电压(LIV)特性曲线、温度特性、光谱曲线、光束特性、可靠性以及偏振性质等。由于半导体芯片对环境温度、环境湿度、静电、尘埃、电流电压的过脉冲以及光的回反射等都非常敏感,这些参数的任何变化不仅影响到测量精度,而且更有可能引起器件的突然失效。为此,激光的测试环境必须经过认真考虑。深圳瑞波光电子有限公司技术团队集多年测试分析经验,提出了一套完整的芯片参数测试分析方案,构建了能够精确控制测试环境、对各种参数进行快速自动测试、最后自动生成主要参数测试报告的测试系统。针对半导体激光器的关键制造环节的表征测试需要,我们研发了一系列测试仪器,包括针对裸芯片的单管/巴条测试系统和full-bar巴条测试系统 (这里full-bar巴条测试是指共电极测试,测试电流可达200-400 A),针对贴片后器件的COS (chip-on-submount)测试系统、针对光纤耦合蝶形封装的模块测试系统、以及大容量并可以实时监控器件功率和波长的老化寿命测试系统等。特别需要指出的是,我们的寿命测试系统具有诸多独特的优点,包括:1)容量大,可以同时测试320只COS模块;2)检测参数多,包括输出功率、电流、电压以及波长等;3)可以提供加速寿命测试,即器件可以在更高输出功率以及更高的环境温度下工作。图7为我们的COS 测试台图片,该系统主要由电子学系统、机械组件、控制系统以及数据处理与分析系统组成,可以对前述的各种参数进行快速和准确的测试。芯片工艺制作完毕后,芯片以P面朝下的方式被焊接在厚度为350 微米的镀金AlN陶瓷片上,焊锡材料采用的是金锡焊料。为了简明起见,以后将这种方式封装的芯片称之为COS(chip-on-submount)。COS测试是用我们开发的测试系统完成的,该系统可以在连续和脉冲电流下全方面表征器件的光电特性,包括LIV特性,光谱特性以及光束特性等。该系统已经在多家激光芯片制造企业和封装企业的研发实验室和生产线上采用。

图7. 测试工作台照片

5. 超高功率1470 nm 高功率激光芯片

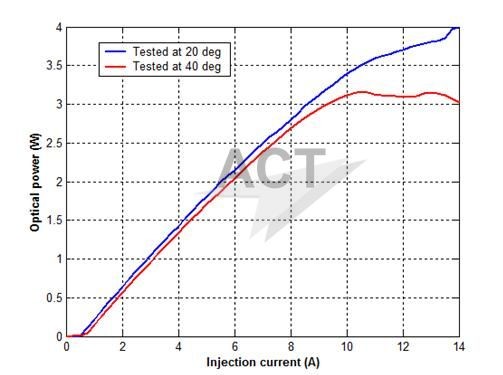

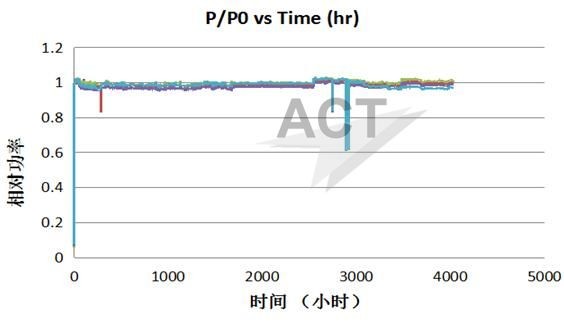

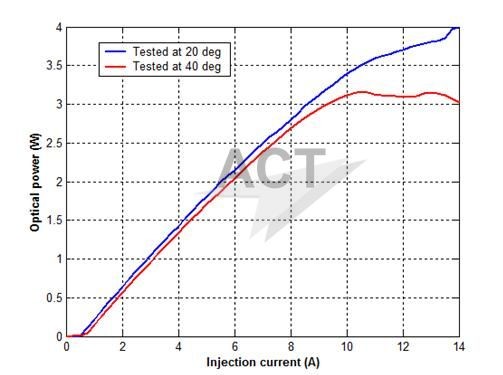

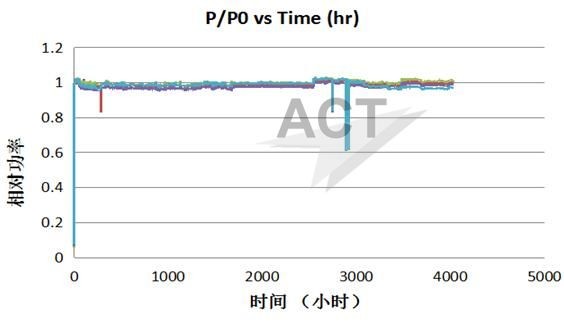

图8为在不同温度下以持续电流方式(CW)测试的光—电流(L-I)特性曲线,由其可见,COS在20℃测试环境下,阈值电流大约为490 mA,斜率效率大约为0.42 W/A,而达到2瓦输出功率时所需要的工作电流为5.6 A,实际测试参数与前述的理论预测高度吻合。在温度为40℃时,器件的阈值电流与外量子效率稍有下降,表明芯片有很好的温度特性。芯片的最高输出功率超过4瓦。图9为20℃环境温度下以准续电流方式(QCW)测试的不同腔长芯片的光—电流(L-I)特性曲线。在我们的QCW测试中,我们采用了脉冲宽度为1毫秒、脉冲占空比为10%的脉冲测试方式。从图10我们显然可以看出,腔长较长的激光可以在更高的电流下工作,不过其缺点是外量子效率稍低,阈值电流更高。另外,对于腔长为3毫米的器件,芯片可以在高达50 A的工作电流下工作, 一方面演示了芯片在QCW模式下的最高输出功率, 另一方面也表明芯片的可靠性水平,因为芯片的可靠性与工作电流以及输出功率密切相关。图10为输出功率为2瓦时所测得的光束发散角,很显然,在垂直方向上(即外延生长方向)光束发散角的全宽半高值(FWHM)大约为30度。图11 为输出功率为2瓦时的实际激射波长,其值大约为1458 nm。 除过上述典型参数之外,高功率激光的一个至关重要的参数是其可靠性水平。因为器件寿命主要与三个参数密切相关,即输出功率、器件结温以及工作电流。为了能够在相对较短的时间内获得可靠的器件寿命估计,在器件可靠性评估中,人们通常采用所谓的加速寿命测试,即器件在高于额定输出功率、高于额定工作电流以及更高的可控环境温度下工作,通过监控芯片的工作参数与时间的关系来评估芯片在正常运行时的使用寿命,图12为我们5只COS连续测试4000小时的功率变化记录。测试功率为2.7瓦,测试电流为9 A,测试温度为40度。另外,图中的数据噪声是由于系统切换等引起的,而实际上,到目前为止我们尚未检测到任何功率衰减迹象。

图8. 1470 nm单管COS模块在不同测试温度下的光—电流曲线(CW测试)

图9. 1470 nm不同腔长单管COS模块在摄氏20度下的光—电流曲线(QCW测试)

图10. 1470 nm芯片的垂直方向的光束特性

图11 激光光谱

图12. 器件加速寿命测试(CW,40°C)测试

6. 结论

本文简要综述了高功率1470 nm 半导体激光的设计以及腔面工艺处理方法,随后展示了深圳瑞波光电子公司在高功率1470 nm 芯片研发方面所取得的进展。测试表明,我们所研发的器件性能指标包括可靠性水平达到了国际一流水平。

致谢

本项目研究得到了国家高技术研究发展计划(863 计划)课题“高线性激光器和高饱和功率光探测器阵列芯片”资助(课题编号2015AA016901),并得到了广东省“创新引进科研团队计划”与深圳市“孔雀团队计划”的支持。

参考文献

1. G. Bacchin, A. Fily, B. Qiu, D. Fraser, S. Robertson, V. Loyo-Maldonado, S. D. McDougall and B. Schmidt, “High temperature and high peak power 808 nm QCW bars and stacks”, SPIE Vol. 7583, (2010)

2. Matthew Peters, Victor Rossin, Bruno Acklin, “High-efficiency high-reliability laser diodes at JDS Uniphase”, Proc. SPIE 5711, High-Power Diode Laser Technology and Applications III, 142, (March 17, 2005)

3. K A Bulashevich, V F Mymrin, S YuKarpov, D M Demidovand A L Ter-Martirosyan, “Effect of free-carrier absorption on performance of 808 nmAlGaAs-basedhigh-power laser diodes”, Semicond. Sci. Technol. 22, 502–510, (2007)

4. H. C. Casey, Jr and P. L. Carter, “Variation of intervalence band absorption with hole concentration in p-type InP”, Appl. Phys. Lett., 44, 82-83, (1984)

5. N. A. Pikhtin, S. O. Slipchenko, Z. N. Sokolova, A. L. Stankevich, D. A. Vinokurov, I. S.Tarasovand , and Zh. I. Alferov, “16W continuous-wave output power from100 μm-aperture laser with quantumwell asymmetric heterostructure”, ELECTRonICS LETTERS, Vol. 40, No. 22, (8th October 2004)

6. Bocang Qiu, Manuela Buda, “Beam divergence dependnce of Injection current”, Intense internal report, 2008

7. Stephen P. Najida, Gianluca Bachin, Bocang Qiu, “Benefits of quantum well intermixing in high power diode lasers”, SPIE Vol. 5356, (2004)

8. B.C. Qiu, O. Kowalski, S.D. McDougall, X.F. Liu, and J.H. Marsh, “High reliability, high power arrays of 808 nm single mode diode lasers employing various quantum well structures”, SPIE Vol. 6909, (2008)

![]()

![]()

相关文章

相关文章 网友点评

网友点评

热门资讯

热门资讯 精彩导读

精彩导读 关注我们

关注我们