对于高精密的应用,固定加工头微切割是一种有潜力、在一些应用可以替代扫描振镜冷消融的加工方式。该加工方式可进一步通过锥角补偿、加工气体供给或工件处理优化。

介绍

超短脉冲(USP)激光器现在已经慢慢从研究实验室转移到了工业微加工。皮秒和飞秒级别的脉冲宽度使得材料能够不经过液化直接气化。通过冷消融可以实现对玻璃、金属、陶瓷和聚合物的逐层去除。钟表业正在使用这种技术进行精细雕刻,扫描振镜对复合材料的切割和钻孔不会造成任何的热影响区(HAZ),因而产生的表面和边缘质量较高(见图1)。

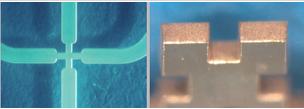

图1:USP激光器通过冷消融的方式进行微加工。

左:在一个聚合物芯片系统实验室上约200μm宽的微通道。

右:高边缘质量的铜表针,显示出一个明显的锥角(宽度为0.7mm)。

超短激光脉冲消除热影响

然而,对于某些应用,使用扫描振镜冷消融的加工方式得到的精度与锥角是不够的。锥角是在切割缝的边界时产生的,部分是因为激光能量密度(每单位面积的能量)在那里比较低,部分是因为材料在那里再沉积。对于这些应用,使用固定加工头、加工气体喷嘴和高精度轴是很有优势的。然而,轴的加速度和速度与扫描振镜相比是微不足道的。因此,激光引入的热量在固定加工头的应用中会比较多。即使是局部熔化材料也不能完全排除这种现象。尽管如此,可以依旧保持工件质量。与固体激光器和CO2 激光器的“热”激光切割相比,超短脉冲确保引入的热量在时间和空间上是可控的。因此,仍然不会对工件造成热影响。用固定加工头的USP激光微切割就如同微米范围的热加工。

更加陡的锥角和良好的边缘质量

与扫描振镜的冷消融加工方式相比,如果能正确采用固定加工头微切割加工,则能形成更陡的锥角,同时保持良好的边缘质量。优化的喷嘴能够提供加工气体,在高压下去除材料的切缝。除了激光参数,喷嘴的几何形状和位置,以及加工气体的类型和压力同样显著影响着切割效果。另一个重要的方面就是合适的工件固定夹具的发展,同时支持可靠的固定和材料的自由切割(图2)。要将设计图导入激光系统加工时,必须考虑激光的切入以及出口的位置。当涉及高精度,工艺的开发和质量的控制时,就需要适当的测量设备,才能够可靠地测量几微米和表面粗糙度值低于一微米的公差。

图2:与扫描振镜冷消融加工方式相比,固定加工头微切割能产生更高的精度和更陡的锥角。

左:直径约5毫米的齿轮。

右:为了实现良好的质量,由喷嘴(顶部)提供加工气体和合适的工件固定是必不可少的。

固定光学能够对金属、硅和陶瓷等材料进行微切割(图3)。为了提高成本效率和生产率,可以考虑平行的加工头。通快高功率超短脉冲激光TruMicro支持这样的分光方法(图4)。

图3:固定光学微切割陶瓷。

左:约5mm直径的部分,是钟表行业应用的一个测试几何形状。

右:蓝宝石和硅也可以用这个方法来切割。

提高零件质量的后续处理方法

各种后续的处理也许能够进一步提高工件质量。在丝电火花加工和微细铣削的情况下,可以考虑热处理以获得目标强度、硬度或退火材料。为了优化粗糙的表面,如果需要的话,可以用一些化学的机械后处理方法。激光切割工件,有时会通过电化涂层来达到理想的表面。钟表业是应用固定光学微切割或钻加工方式最重要的领域之一,如红宝石微轴承、手表手柄或其他元素。

图4:TruMicro 5000皮秒和飞秒系列激光器可提供的平均功率达100瓦,脉冲能量高达250 微焦耳。超短脉冲的脉宽与其它参数结合,有助于减少和消除热影响区域(HAZ)。

为钻小孔设计的开孔加工头

在加工过程中,通常我们需要得到一个陡的90度锥角。对于小孔的钻孔,使用所谓的开孔加工头可以做到。当它涉及到更复杂的几何形状的微切割时,这种类型的方法也变得越来越有优势。从热管理的角度来看,这个加工方式与使用精确的机械轴固定加工头微切割来加工是类似的。然而,一些开发工作仍需改进现有开孔加工头,使得它们变得更人性化,适用于比较复杂的工业微切割应用。一个有趣而具有挑战性的选择是工件夹具由一个倾斜的锥角来补偿,特别是切割出整个工件。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们