本论文旨在研究用YAG激光焊接机对玻璃基片进行微焊接时,如何防止裂纹产生。为了在用YAG激光焊接机熔接玻璃基片时保证焊接精度,以往的论文提出了一种新的玻璃焊接方法。在该方法中,两块玻璃板被重叠放置,在焊接区域涂上激光吸收剂。YAG激光照射到基片表面时,仅涂层区域会吸收激光。因此,只有涂层区域会熔接在一起,玻璃表面应该是透明的。但是以往论文的研究指出,在玻璃基片的熔融区域会有YAG激光热冲击产生的微裂纹出现。在本文的研究中,我们提出用预加热基片的方法减少热冲击,从而防止熔融区域的裂纹产生。在预热焊接实验中,以基片预热温度和激光能量为变量,对焊接表面质量和焊接强度进行评定。实验结果表明,采用预加热的方法可以实现玻璃基片的无裂纹焊接。

1. 简介

目前,光电器件、光传输器件等应用领域,对玻璃微焊接技术提出了更高的要求,焊后零件必须具有更高的精度和结合强度。在传统方法中,胶黏剂和热熔都可用于玻璃材料零件的连接。但这些连接方法的精度等级、结合强度和生产率都不能满足当前的应用需求。传统的玻璃零件焊接方法,固化剂在凝固过程中会有不规律的收缩,必然导致较大的定位误差。一些论文中报道了不使用吸收剂完成玻璃焊接的实例,例如采用窄脉冲宽度激光如飞秒脉冲激光来完成焊接。

但是,飞秒激光系统的造价非常昂贵,并且很难应用于焊接面积较大的场合。为了克服上述问题,本文提出了一种仅用于玻璃界面焊接的新方法。在该方法中,玻璃板需重叠放置,并且需要在待熔玻璃表面涂覆吸收剂。YAG激光照射在其上,仅被涂层区域吸收。

以往的论文对玻璃基材的移动焊接的可行性有大量的研究报道,已经对实验的有效性进行了充分论证。这些研究提出的主要问题在于,激光光束能量会让焊接区域的温度变得很高,焊接区域和非焊接区的温度梯度差很大,激光的热冲击会导致在焊接区域产生裂纹,从而使焊接强度降低。

本文研究了玻璃基片的预热温度对焊接质量和强度的影响。利用YAG激光焊接机对玻璃板进行了微焊接实验,通过改变玻璃基片的预热温度来观察焊接区域的裂纹状况和结合强度。

2. 激光玻璃焊接方法

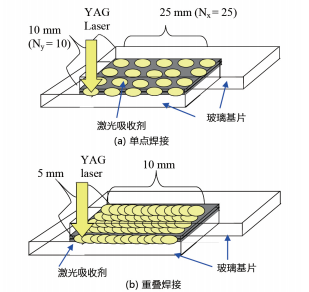

采用激光在玻璃基体表面进行焊接,被称为激光玻璃焊接方法。然而,传统的激光焊接方法无法直接应用于玻璃表面,这是由于激光光束波长很难被透明的玻璃基材吸收。但是,当将两玻璃基片重叠放置,并且把石墨碳等激光吸收材料涂覆在两基片的接触面时,激光光束就可以被有效吸收了,也就是能够在玻璃界面实现熔融焊接,如图1所示。

应用该工艺可以完成对玻璃基片的高效点焊。在本文的实验中,会先在两基片的熔融界面上涂敷一层激光吸收材料,之后将两玻璃基片重叠放置,接着YAG激光光束垂直照射于玻璃表面。此时,只有在吸收剂涂敷区域激光光束才能被吸收,因此可以做到只有焊接区域的基材会受到影响,其它区域的玻璃表面不会有损伤。YAG激光焊接机具有良好的聚光性和很小的热效应,同时输出功率也易于控制,非常适合于微小复杂零件的焊接,因此非常符合本文的实验要求。该实验方法理论上可以作为硅晶体或玻璃微型零件的有效焊接方法。并且有望通过激光束分支技术,实现两个或两个以上点焊区域的同时焊接。

然而,采用这种工艺通常会在玻璃的焊接区域留下微裂纹,特别是当激光光束能量或焊接区温度梯度较高时。本文探讨了焊接区域微裂纹的形成机理,并通过实验研究玻璃基片预热温度对焊接质量和强度的影响。

3. 实验装置和方法

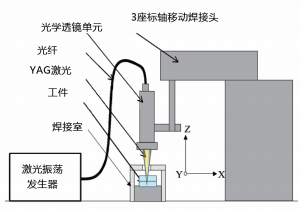

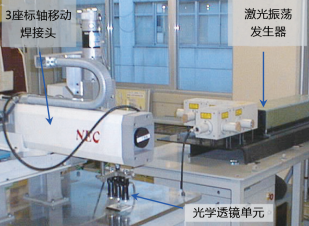

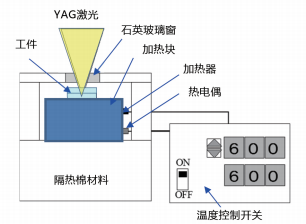

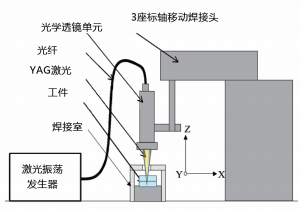

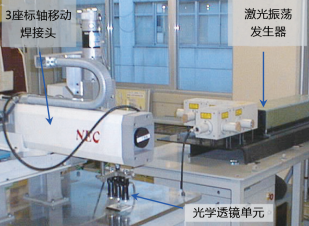

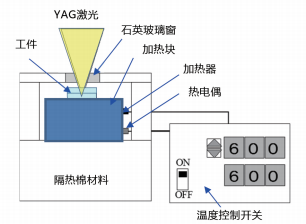

激光焊接实验的设备示意图为图2,实物照片为图3。本文实验中使用的是脉冲振荡YAG激光焊接机,其最高激光能量为40J/脉冲,光纤将激光束引导至焊接室上方。脉冲振荡激光焊接机非常适合于点焊。激光振荡器发出的激光束被光纤分成6束,其中的一束被引导至可以在X、Y、Z三个坐标轴上自由移动的焊接头上,焊接头上安装有激光聚焦透镜,移动精度为10μm。为了控制待焊接工件的温度,会将工件放置在高温保温炉中,如图4所示。工件被放置在不锈钢焊接室中,通过附带的筒式加热器对其进行加热,使用隔热棉材料让工件的温度保持恒定。焊接时,激光束穿过焊接室的石英玻璃窗打在工件上。工件的温度可以通过内置的热电偶测量,保温范围在293–873K。

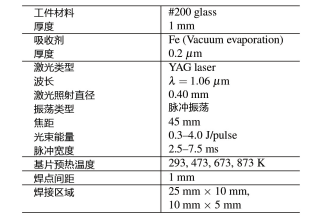

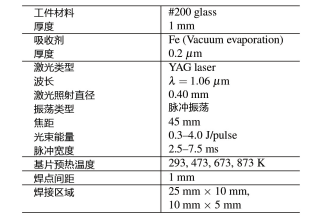

激光焊接条件参数如表1所示。实验工件为硼硅玻璃基片,玻璃片的厚度约为1mm。在以往的论文中,为了提高激光的吸收效率,会在工件表面涂黑色油基涂料。本实验中,理想情况下,玻璃的预热温度应远高于油基涂料的蒸发温度(约423K)。因此,需要通过真空沉积法在玻璃片表面涂覆Fe涂层,Fe涂层对YAG激光的吸收系数很高,并且耐高温性能较好。Fe涂层的厚度约为0.2μm。这里设置了两个实验变量:一是输出激光束的脉冲宽度分别为2.5ms和7.5ms;二是工件的预热温度分别为293、473、673和873K。

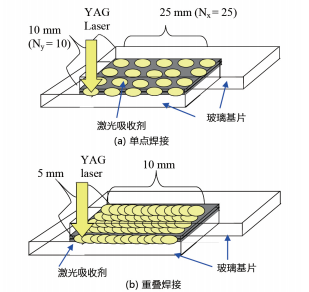

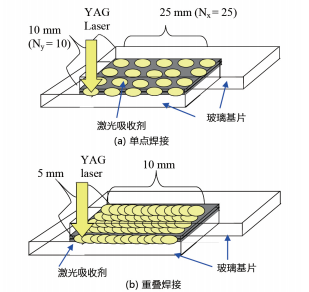

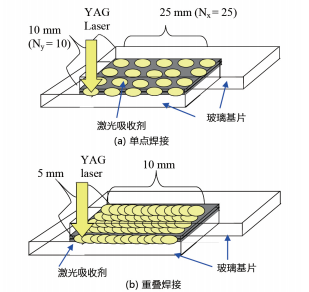

实验所用的YAG脉冲激光的波长λ=1.06μm。在单点焊接的工艺条件下,如图5(a)所示,焊接区域也就是激光照射区域为25mm×10mm范围,焊点间隔1mm,也就是说激光束的发射总数为250(Nx=25,Ny=10)。在重叠焊接的工艺条件下,如图5(b)所示,激光束照射区域为10mm×5mm范围内,激光束的发射总数为780,焊接区域的重叠比率2.0。

在实验的最后,会对玻璃焊件进行如下测试评估:(1)使用微分干涉差显微镜(Nomarski)观测工件焊接区域的微观形貌;(2)使用能谱扫描电镜(SEM-EDX)分析焊接区域的元素成分;(3)使用剪切强度测试仪测量焊接区域的剪切强度。

4. 实验结果

4.1 微观形貌观测

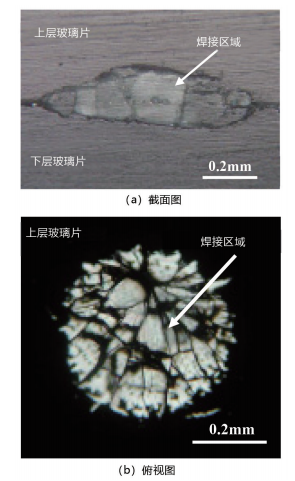

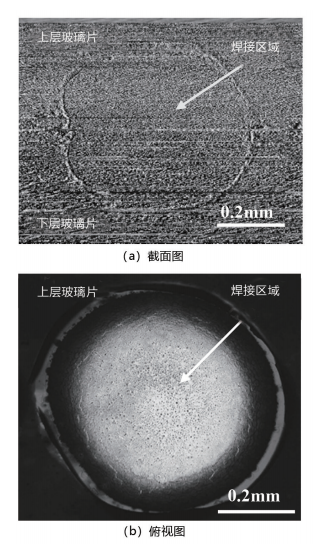

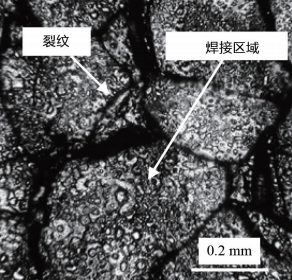

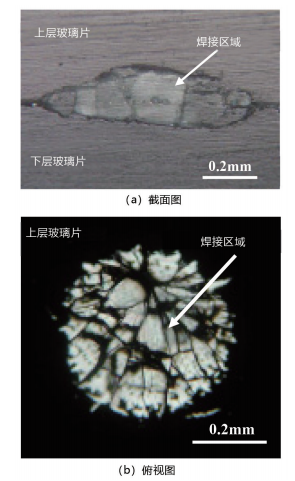

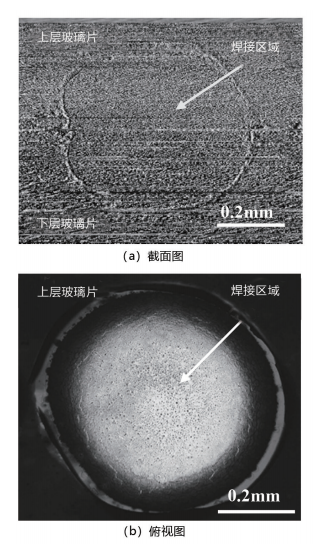

首先,使用先前的焊接方法,即在293K(20℃)的温度下焊接玻璃基片,并使用微分干涉差显微镜观测焊接点。图6为焊接区域的显微照片。其中,图6(a)为焊接区域的截面图,图6(b)为焊接区域的俯视图。可以看到在激光照射区域,也就是吸收剂涂敷区域周围存在椭圆形熔融层。在此温度下,由于基材的激光照射区域和非照射区之间有很高的温度差,可以观察到焊接区域有许多裂纹和气泡。另外,图7为将玻璃基片的预热温度设定在673K(400℃)时,焊接区域的显微照片。其中,图7(a)为焊接区域的截面图,图7(b)为焊接区域的俯视图。在较高的预热温度下,焊接区域内部未观察到裂纹和气泡。可以认为,在这种情况下基材的激光照射区域和非照射区之间的温差较低,也就是热冲击降低了,可以有效防止裂纹产生。另外,还观察到高预热温度比常温下的焊接区域的宽度和深度都大。

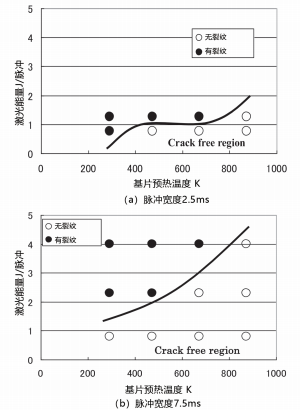

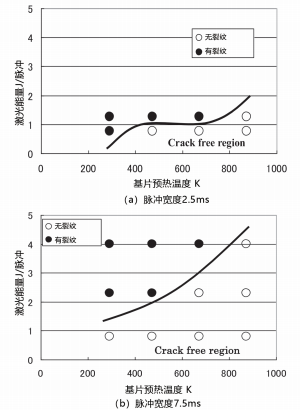

玻璃基片的预热温度和焊接区域是否有裂纹的关系如图8所示。图8(a)显示的是脉冲宽度为2.5ms时的裂纹情况,图8(b)显示的是脉冲宽度为7.5ms时的裂纹情况。在这两种情况下,随着基片预热温度的升高,裂纹发生的情况都有所减少,并且激光输出的能量越大,裂纹出现的几率越高。这是因为当玻璃基片的预热温度升高时,由激光引起的热冲击就相对减小了,裂纹出现的几率也随之减小了。我们认为,激光输出的能量越高,玻璃基片上照射区域的温度就越高,照射区域和非照射区域之间的温度梯度也越大,焊接区域裂纹也越容易产生。

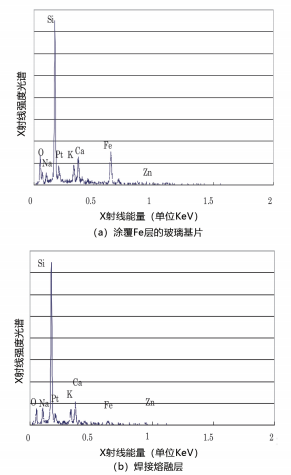

4.2 焊接区域的元素分析

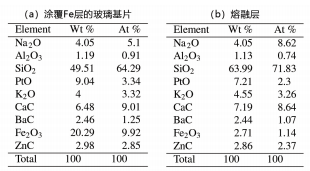

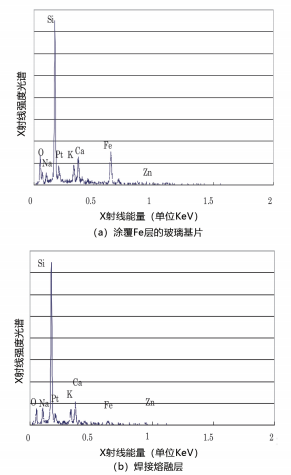

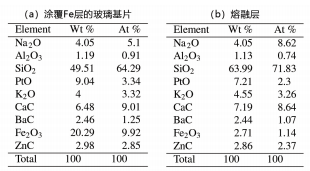

焊接区域的元素成分使用能谱扫描电镜(SEM/EDX)进行分析。EDX光谱如图9所示,定量分析的结果见表2。原始玻璃基片的EDX光谱见图9(a),作为参照数据,激光焊接后的玻璃基片的EDX光谱如图9(b)所示。分析结果显示,用作激光吸收剂的Fe元素仍有部分残留在焊接区域。Fe的熔点为1535°,沸点为2754°。另外,Fe对YAG脉冲激光(波长λ=1.06μm)的吸收系数约为30%,因此不会有熔化或气化的Fe元素扩散到焊接区域以外。因此,残留的Fe只会存在于焊接熔融层中。

焊接后的玻璃片EDX光谱中显示有Pt元素的存在,这是因为做EDX分析时,需要在玻璃表面涂覆Pt层,以防止静电荷产生。结论是,在焊接区域会有作为吸收剂的Fe元素残留,但是玻璃成分不会因激光照射而发生变化。

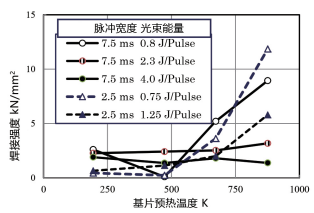

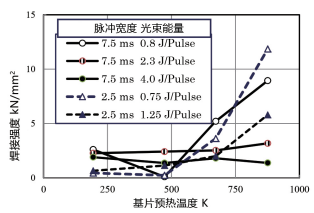

4.3 焊接区域的剪切试验

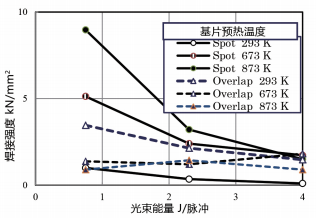

使用剪切强度测试设备评估焊接强度。玻璃基片预热温度对焊接强度的影响如图10所示。这里选择的是单点焊接的方式,如图5(a)所示,焊接条件如下:激光的脉冲宽度分别为7.5ms和2.5ms,玻璃基片预热温度分四种293、473、673、873K。随着基片预热温度的升高,焊接强度在每种脉冲宽度下都有所增加。这里获得的最大焊接剪切强度为12kN/mm2。焊接时的热冲击越大,焊接裂纹就越多,焊接强度也越低。

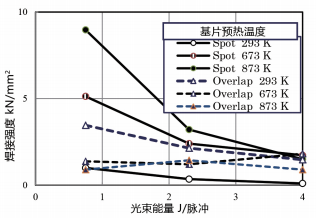

重叠焊接的示意图为图5(b)。图11显示了单点焊接和重叠焊接两种方式下,不同基片预热温度对焊接强度的影响。这里设置了三种基片预热温度分别为293、673和873K。在单点焊接中,随着基片温度的升高焊接强度也随之上升。在重叠焊接中,焊接强度在任何预热温度下都不高。

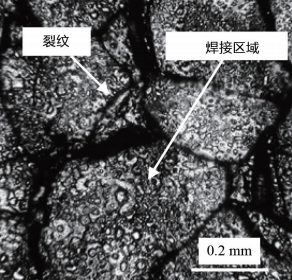

重叠焊接的显微照片显示在图12中。在单点焊接方式下,可以通过提高基片预热温度来减少焊接区域的裂纹,在重叠焊接方式下,即使基片预热温度很高,裂纹仍然会产生。裂纹在激光照射的边缘区域尤其严重。因此,为了防止焊接裂纹、提高焊接强度,应该避免采用重叠焊接方式。这是因为,对比照射区域与非照射区域的温度梯度差,重叠焊接要比单点焊接的温度差大很多。

5. 结论

文提出了一种新型的玻璃焊接方法,可以很好地预防焊接区域微裂纹的产生。此方法叙述如下:首先在两玻璃基片的待焊接区域涂敷激光吸收剂,之后将其重叠放置与具有加热保温功能的焊接室中预热,最后通过YAG激光焊接机完成焊接步骤。焊接过程是很短的,不会对玻璃基片造成任何损伤。焊接实验都是在YAG激光焊接机上完成的,通过设定不同的基片预热温度,研究温度与微裂纹和焊接强度之间的关系。实验结论如下:

1) 在单点焊接方式下,随着基片预热温度的升高,焊接强度逐渐加强。而在重叠焊接方式下,基片预热和在室温下焊接的强度差异不大。为了减少焊接裂纹,就要减小焊接区和非焊接区的温度梯度差,避免大的热冲击。

2) EDX光谱分析显示,焊接区域和非焊接区域的玻璃元素成分没有发生变化,只是在焊接区域会有作为吸收剂的Fe残留。

3) 当玻璃基片的预热温度提高时,焊接强度也随之提高,这里获得的最高焊接强度为12kN/mm2。

4) 在重叠焊接的方式下,焊接强度得不到有效提高,这是因为在这种情况下,即使预热温度很高,也不能避免热冲击。

![]()

![]()

相关文章

相关文章 网友点评

网友点评

热门资讯

热门资讯 精彩导读

精彩导读 关注我们

关注我们