激光焊接最大的优势之一就是几乎完全采用数字化流程。这也就是说,该工艺可以方便地调整执行的作业,仅需选择合适的参数即能获得想要的结果。

当然,这是假设用户熟悉影响结果的核心参数以及这些参数的相互作用关系,激光熔覆技术要做到这一点还有很长的路要走。这种焊接工艺又被称为激光金属沉积,也可称做激光熔覆技术,是一种将焊道并排放置在一起或堆叠多层的工艺。在这种工艺中,焊接点在精密复杂的参数和相关性系统中与彼此产生各种影响。

由于多个参数和影响因素以及非线性联结行为结合在一起,因此很难开发出可以提供稳定预测结果的模型。这使得历史数据收集成为了唯一的可靠方法。

参数数据库

通过收集历史数据,能够全面了解对流程和熔覆焊道几何结构所产生的不可忽视的影响因素。其任务目标是找出哪些工艺参数的变化会影响其它因素。最终,这些信息将转化为数据库,为各种工作情景提供有益的建议。

工艺的敏感性和大量的参数需要采用一种统计方法,之所以选择统计实验设计和分析法,就是为了尽可能减少最终实验的数量。因此,规划数据库的数据实际上来自未来的研究而不是我们的基础性工作。在未来,多个系列实验将可以确定重要参数之间和多种可能性的相互作用。这些工作将基于之前的一系列实验,也就是已经完成的项目部分,为之后的历史数据收集制定可靠计划的基础。

最初的基本系列测试主要基于两个假设。第一,我们假设制造工艺参数的微小变化将导致焊道形状参数和非线性关系的变化。第二,我们假定重叠焊道的几何结构和堆叠层不是单个沉积焊道的直接倍数。根据预估,其差异在于边界状态的改变,因为层间热传导和沉积焊道的质量变化会改变沉积的表面积。

基于这两个假设,我们经过焊接并测试了单个焊道、平行多道焊以及多层多道焊。即便是使用统计实验设计(DoE)法,首个系列实验也会产生大量数据,因为在五个不同的层面改变了非常多的参数。

为确定不同的工艺参数对焊道和尺寸质量的影响,随后采用了统计方差分析(ANOVA)技术。然后,查看了使用另一种统计方法 —— 分数阶乘中心组合设计(CCD)改变参数的结果。

与增材制造的相关性

通过这项工作,我们构建了不同条件下的各种焊道行为的模型。研究人员现在可以在这些模型的基础上为下个系列的测试建立假设和实验计划。随着激光熔覆技术日益成为一种重要的增材制造方法,我们也开始加强了对堆叠层焊道的行为研究。下面,可以一起简单了解一下这方面的成果,它对项目的未来研究工作格外重要。

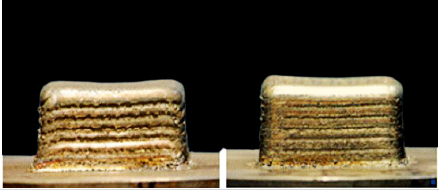

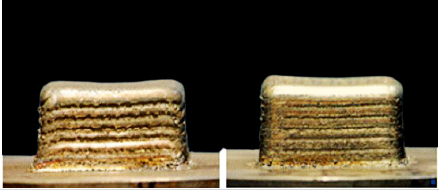

增材制造的十层工件块。工件和喷嘴方向的改变会导致垂直面产生巨大的变化。

宏观图最值得注意的特性之一就是初始层之间的 M 形边界。尽管第一层涂覆在一个平整的平面上,而且初始层表面在下一层叠加之前也非常平整,但 M 形并没有随着层与层的叠加而变得更加明显。

堆叠焊道的宏观图:M形层边界非常明显。内部结构对堆叠的外部表面也有影响。

事实上,情况恰恰相反:初始堆叠层呈现出明显的 M 形,两侧高出,但随着层数的叠加,形状逐渐变平,越来越不明显。

鉴于此,我们还研究了增加机床加工的自由度是否会影响结果,以改变 3D 物体的表面。为此,我们使用五轴机床制作了一系列实心块(40 mm×40 mm ×35 mm,如上图)。工件呈不同的倾斜角度(10、20、30 和 40 度),同时沉积喷嘴与基底不垂直。如图所示,有一定角度的斜坡对焊道有明显的影响。角度的选择改变了焊道的形状、层面的内部结构最终改变了实心块本身的表面。

因此用工艺参数模型为此类工作开发理想的焊道形状仍然极具挑战性,在多层激光熔覆的非线性动态环境下,很难做出任何有意义的预测。总体上说,还是需要根据经验,了解激光功率、激光扫描速度、送粉速率、应用几何结构等工艺参数在多大程度上会影响到沉积层的硬度和微观结构。

后续步骤

如上所述,这项研究工作的长期目标是建立一个灵活可行的框架结构,从而为增材制造中的激光熔覆规划焊道路径和几何结构。对焊道形态和增材制造中激光熔覆各项工艺参数关系的实验性研究是第一步,它为未来的研究奠定了基础,之后的工艺步骤则包括研究激光功率变化和熔池变化之间的关系。

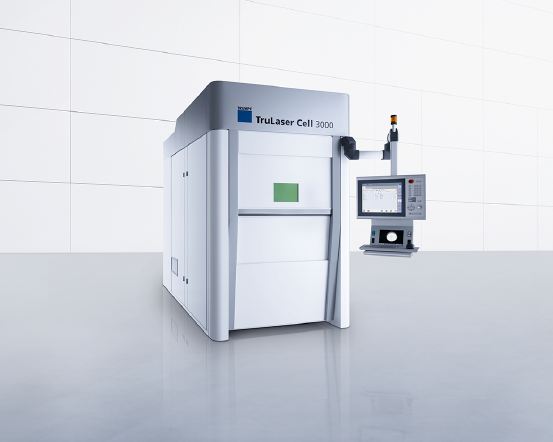

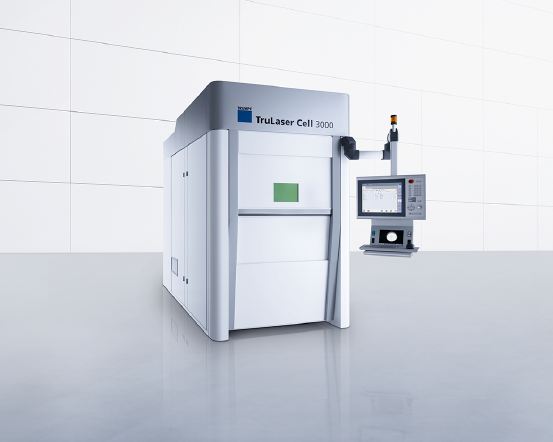

通快的三维激光系统TruLaser Cell 3000 可用于激光金属熔覆应用。

另一项重要任务是继续跟踪第二部分工作中的观察结构,开展定量实验,制定和比较增材制造结构的填充策略。这将使我们朝着建立工艺参数数据库的最终目标再迈出的重要一步。

![]()

![]()

网友点评

网友点评

热门资讯

热门资讯 精彩导读

精彩导读 关注我们

关注我们