半导体激光器的熔覆 - 实际状况及展望

防腐蚀保护、修复和3D打印

文稿/德国Laserline

在最近几年,激光技术的持续发展使得新的应用成为可能。特别是焊接、钎焊和热处理方面,激光器取代了工业制造中的传统的生产方法。现在熔覆技术方面也出现了这种现象。

光纤耦合半导体激光器作为几乎所有熔覆应用的理想工具,已被选定应用在很多安装中。坚固和紧凑的设计与均质光斑高能量密度的组合是其能作为低成本的灵活工具的背景。这些激光器的高转换效率既有高的经济效益又有助于环境的良好发展。

激光熔覆基础知识

熔覆是材料加工中的通用方法。它允许组件被改变,并根据材料的性质、几何形状或功能性质方面的需要作出相应改造。这方面的例子有抗磨损保护、维修和设计审查、以及磨损保护和非磁性部分表面的行为。

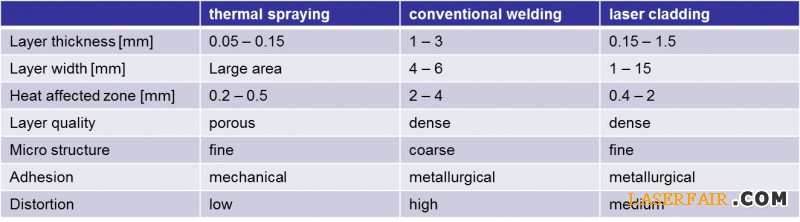

激光熔覆相比于现有的表层焊接方法,如热喷涂和TIG焊接,,我们发现它的主要优点是需要较少的热量输入,并随后又迅速凝固结合,因此失真较少。与基材的稀释非常好,因为显微结构为微粒。通过激光产生的涂层只需要一点点在结尾的加工,做出的表面致密、无孔,如果想要甚至可以达到硬化。

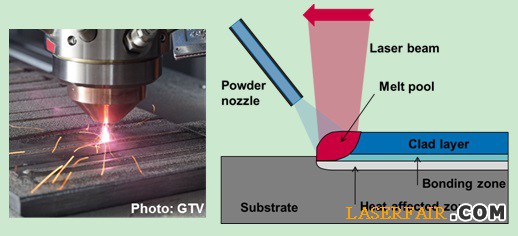

复杂的三维零件通常使用基于粉末的熔覆应用,原因是易于操作。图片1显示了一个熔覆喷嘴应用,同轴粉末供应(左)和离轴供给作为原理(右)。该粉末通常是通过惰性气体输送的。

图1:熔覆喷嘴和原理

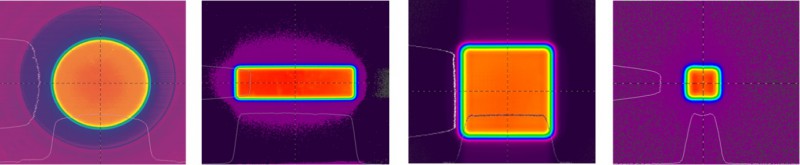

在大多数情况下,光纤耦合半导体激光器高达50%的光电转换效率均采用圆光斑和平顶能量分配。图片2显示的是Laserline的LDF系列焦平面(最左边)测量到的点和其他为大范围和特殊情况下(左到右)来建立一个熔覆斑点的选择。

图2:从Laserline的LDF系的圆形和矩形光斑点

Laserline半导体激光器的光纤耦合使得应对背反射有更灵活的光斑设计。和非光纤耦合激光器相比,该激光器更不易被灰尘,污垢和粉末覆盖。直接半导体激光器需要维修,在一个具有维修的需要的,这些也需要工具中心点的校准。另外使用一根光纤使激光头没有振动,当二极管老化并不会影响到光斑形状。在最近几年已经观察到,来自工件太多背反射会使直接半导体激光器失效。

修复焊接

大部件的修复工作,数千瓦范围内的高功率半导体激光器被用于大范围粉末焊接,并具有较高的速度。熔覆区域的典型宽度为3至12毫米,一次熔覆厚度范围从0.3至1.5mm。焊接速度范围为1至3米/分钟。该粉末的效率一般在95 %的范围。举例说,6千瓦激光器可以在一小时内焊接4公斤铬镍铁合金625 。

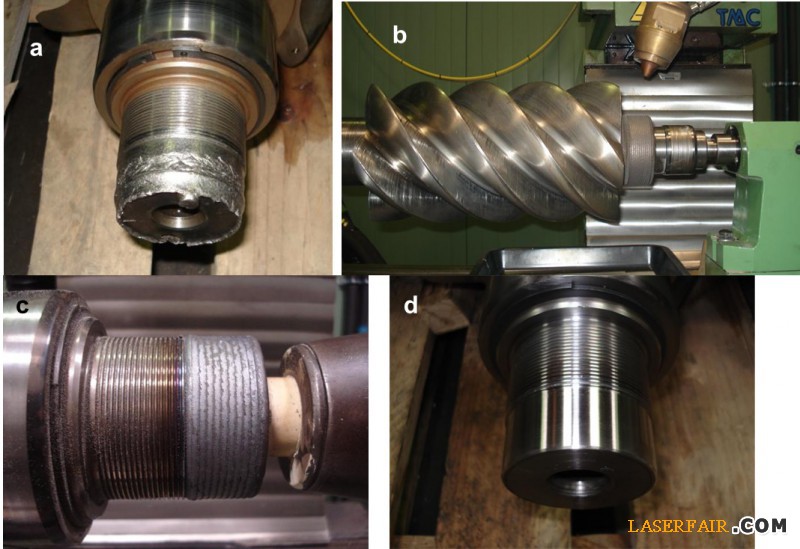

图像3显示了一个压缩机单元的传动轴的修复过程。有轴承部分(a)有明显的磨损区域。激光熔覆工艺(b-c)有助于重建材料在磨损区域,在制造加工后部件焕然一新(d)。损坏部件被带回与少量材料和能量作用。

图3:修复轴承和压缩机(来源: TM Comas)

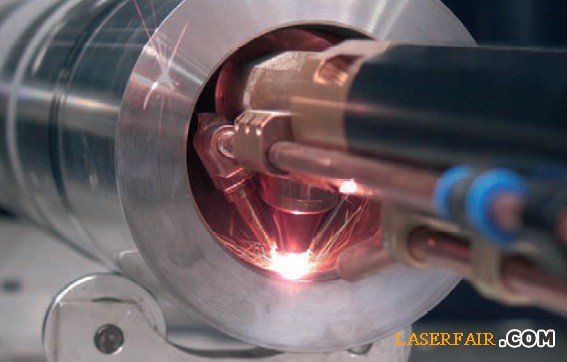

使用这种方法,高应力和昂贵的部件可以环保地与经济地进行返工。所以矿山、船舶、石油和天然气、石油化工和交通运输等行业的零件往往在可以在加工车间和设施改造车间看到。外径旁边(OD)熔覆,激光器也可以在内径(ID)进行熔覆。图片4显示了这样的应用。

图4:内径熔覆(来源: Nutech GmbH)

防腐蚀和磨损保护

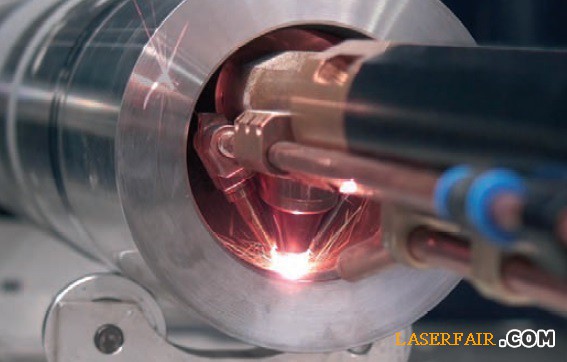

为了保护金属部件免受磨损和腐蚀,一般都采用不同的技术。热涂层像火焰、等离子喷涂通常用于更大范围的薄层。这是防止过高的能量输入基材。主要消极点是涂层对基材的纯机械粘合。此外,该层是不致密,而是非常多孔的。不在一个面积较大的机械上,这些涂料常常失效,将剥落或成片。其他常规方法用于焊接像MIG /MAG/TIG(弧焊)产生非常高的能量输入。后者常常导致失真。对那些传统的方法存在的缺点还包括自动化或不符合客户需求。表1给出了一些涂层技术的概述。

表1:涂层技术对比(来源: Fraunhofer IPT)

与此传统方法相反,激光相关的应用具有基体材料和涂覆材料之间的真正的冶金结合。热影响区非常小。用激光进行热喷涂,有较少的孔,更高的粉末效率,一种基于激光的更大的腐蚀保护方法。

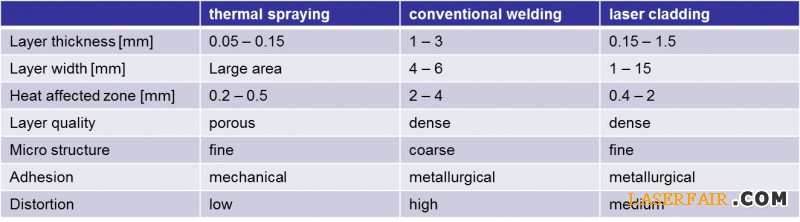

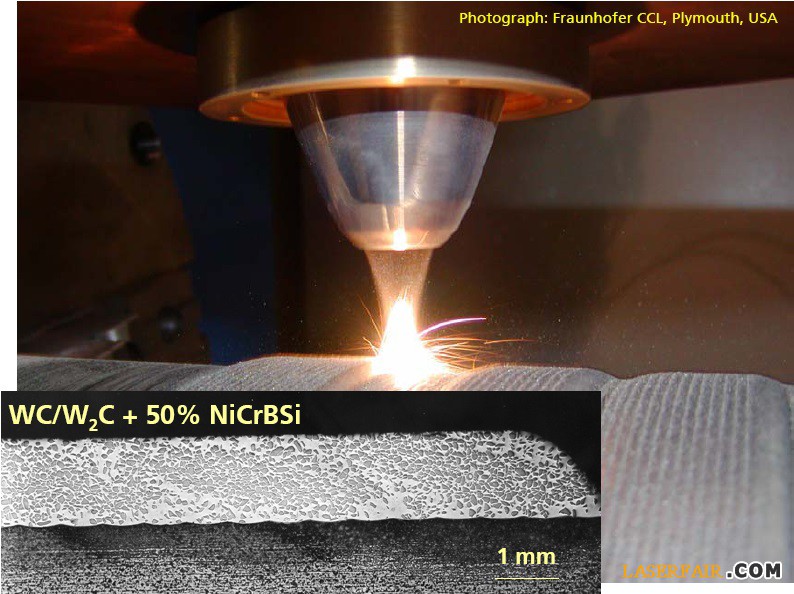

所使用的粉末可以是任何能够被焊接的金属。在试验中,以及在与科研院所专家、或激光公司和系统制造商的讨论中,发现了最适用的材料或合金。最常见的粉末是镍、钴、铁基,可能会包含一些抗磨陶瓷,如碳化钨。

接下来的首要目标,是保护部件免受磨损和破裂,特别在石油和天然气、采矿和运土等特定行业,可以很好的实施。钻头可以成形以特定的方式,并确保在钻探和开采中没有火花,零件在深孔钻时往往需要有无磁性表面涂层,不会干扰到钻井装置中的传感器和其它特定部件。举例说明,图5显示的是用钨碳化物系陶瓷的镍基合金建立的最高磨损保护的轴熔覆。

图5: 镍矩阵碳化钨熔覆工具(来源:Fraunhofer CCL)

增材制造

有几种技术用于从粉末或线材产生一个部件。粉末的加工由惰性气体携带通过一个喷嘴,通常被称为直接金属沉积或激光金属沉积(LMD)。另一个基于激光的方法是选择性激光熔化(SLM),其中一个非常小的激光束在粉末床上创建部件。SLM非常适用于小型和精确的零件,但花费的时间比LMD更长。听了近期的会议或谈话告诉最终用户和激光公司,LMD正在获得越来越多的份额,尤其是在一些非常有趣的商业案例。材料的建造中只有很少的损耗,几乎不需要返工,被认为是近净成形制造。

一个非常有趣的方法是激光及其工作头与喷嘴集成到一个加工中心。增材(通过激光)和减材(通过机械加工)的加工组合给制造带来一种新的方法。一个例子是,一个具有2.5千瓦半导体激光器五轴铣床的组合。这是看不见的,因为极其紧凑的光纤耦合半导体激光器,在横截面创建部件。这使得部件的制造中不会产生不应该的固体材料块。激光产生部件,使用所要求的材料特性的粉末,最终加工成符合要求的形状和精度,并且是夹紧生成;没有必要重新测量。有任何切边或背部锥度的新设计是可以想象的。设计师能想到零件在汽车、航空航天、通用制造、机械加工等方面的新方法。空心型部件成为轻量但强大的有前途的组件。材料不是限制因素。任何钢、铁、镍、钴,包括黄铜和钛合金都可以用于增材制造。

最近进行的比较另外地表明,LDM零件可以比SLM过程快10倍。图片6显示了激光产生的部件,由不锈钢粉末创建,并在相同的五轴机床的铣削和加工而成。它是一个在同一台机器上使用使用增材和减材的方法。

图6:激光增材制造部件(来源: DMG MoriSeiki)

总结和展望

总的而言,熔覆是生产、修复和性能改造的一种多用途的材料处理方法。高层次的自动化在几乎所有的应用组合中能够提高生产率、节约能源、材料和最终的成本。推出更高效率和更高输出功率的激光器,Laserline公司正在参与这个市场,并在中国的市场提供激光器和配件方面的量身定制的解决方案。使用20KW功率半导体激光器,提供近2 m2/小时的涂层区域效率。粉末用量在弗劳恩霍夫研究中心被证明是接近到15kg/小时。

下一步提高纯数字的熔覆应用,更高的集成到生产网络是另一个积极的态度和展望。这将使我们能够制造零件,而在几年前我们完全没想到。

(本文翻译:Johnny Lee)

本文链接:

http://old.laserfair.com/ebook/201503/pdf/f4.pdf

相关文章

相关文章 热门资讯

热门资讯 精彩导读

精彩导读

关注我们

关注我们