预计2020年动力锂电池的总需求量将达37GWh,是2014年的十倍以上,动力电池扩产将直接拉动设备需求。而作为链接上游原料和下游产品的中游设备,激光焊接工艺开始进入人们视野,但其工艺应用的神秘性,至今还蒙上一层神秘面纱。得益于身在激光行业内,笔者今日摸着行业发展的脉搏点准六大穴位,借机拨开面纱,揭秘激光焊接在动力电池行业的应用。

一般来讲,动力电池外壳的焊接主要为侧焊和顶焊两种方式,它们各有优势和缺点,而动力电池铝壳因为其材料的特殊性,容易出现凸起、气孔、诈或等问题,方形电池焊接在拐角处容易出现问题。

1、动力电池焊接的工艺难点

焊接方式主要分为侧焊和顶焊,其中侧焊的主要好处是对电芯内部的影响较小,飞溅物不会轻易进入壳盖内侧。

顶焊工艺由于焊接在一个面上,可采用更高效的振镜扫描焊接方式,但对前道工序入壳及定位要求很高,对设备的自动化要求高。

2、动力电池铝壳的焊接难点

目前动力电池铝壳占整个动力电池的90%以上,而铝材的激光焊接难度较大,会面临焊痕表面凸起问题、气孔问题、炸火问题、内部气泡问题等。所以焊接工艺技术人员会根据客户的电池材料、形状、厚度、拉力要求等选择合适的激光器和焊接工艺参数。

3、方形动力电池的焊接难点

方形电池由于来料的配合精度等方面的因素影响,焊接时拐角处最容易出现问题,需要在根据实际情况不断探索,调整焊接速度可以解决这类问题。圆形电池没有这方面的问题,但后续集成成电池模组的难度较大。

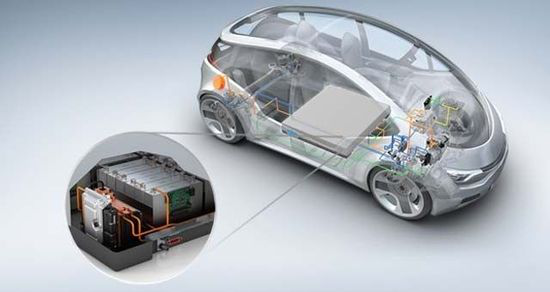

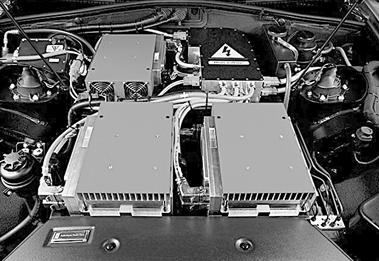

高效精密的激光焊接可以大大提高汽车动力电池的安全性、可靠性和使用寿命,将为今后的汽车动力技术带来革命化进步。动力电池的激光焊接部位多,有耐压和漏液测试要求,材料多数为铝材,因此焊接难度大,对焊接工艺的要求更高。动力电池是新能源汽车的核心零部件,直接决定整车性能,其生产流程可分为前端、中端和后端设备,设备的精度和自动化水平将直接影响到电池的效率和一致性。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们